历经两年,分步实施。12月8日,青海油田冬季加热炉提效节能检测结果“出炉”。经测定,改造后的加热炉热效率比过去平均提高7%,年可减排二氧化碳2.36万吨。

加热炉是青海油田原油集输系统中的耗能大户,运行过程中,加热炉产生大量的废热,造成热污染和能源浪费。

青海油田地处柴达木盆地。由于高寒、高海拔,加热炉的工作效率达不到设计要求和股份公司的统一标准,每年消耗天然气近亿立方米,资源浪费较大。

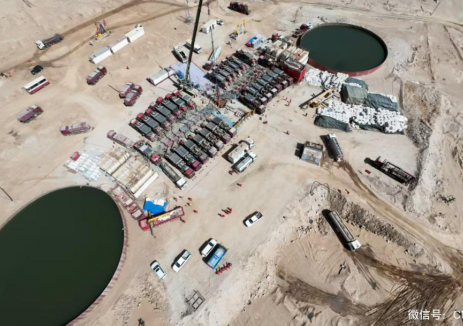

按照股份公司“油气田企业加热炉提效工作要求”,青海油田对在用的362台加热炉实际运行负荷进行了详细排查、测定效能数值。其后,在优化简化加热炉工艺流程、提高单台加热炉负荷的基础上,从2014年下半年开始,青海油田用两年时间分步实施对加热炉进行更新和技术改造。

通过优化加热炉运行工艺参数,青海油田采用加热炉燃烧空燃比自寻优检测控制技术、加强加热炉综合清防垢和优化工艺管理综合技术改造等手段,达到提高加热炉热负荷、降低排烟温度、减小空气过剩系数的目的。今年9月,加热炉整体实现了提效节能“上岗。”

在加热炉提效节能项目实施过程中,青海油田坚持做到工业卫生、环境保护、节约能源、安全生产“四个到位”。结合油田实际,关停30台低效高耗且存在安全隐患的加热炉;对工艺调整负荷降低的加热炉进行工艺优化;更新老式和损坏严重的加热炉13台;对27台加热炉两段式燃烧器更新为比例式燃烧器;对大容量加热炉进行空燃比自寻优检测控制改造。

花格输油管道是青海油田原油外输的“生命线”。为了确保管道安全平稳输油,把沿线加热炉的热能提上去、能耗降下来,油田选择在甘森站进行加热炉空燃比改造先导试验。经过长达6个月的不间断测定,加热炉烟气中的含氧量由10%下降2%到4%,加热炉热效率由76%上升至85.4%。此后,该项成果在尕斯等油田推广应用。

涩北气田46台负压加热炉在没有进行节能提效改造时,燃烧器热效率低,每年消耗天然气在500万立方米左右。青海油田一次性对涩北气田加热炉进行节能改造,采用PLC作为控制系统核心,以人机界面作为监视和控制中心,在保证燃烧系统安全的前提下,实现燃烧过程、安全检测和危险防范的自动化,以及对燃烧的精确控制,消除了人工操作方式的弊端。

同时,炉膛自动吹扫及合理配风,自动点火和灭火,炉膛安全检测和温度控制,为确保燃烧工况安全稳定运行提供了有效的监控调节手段,年降成本近100万元。

据统计,加热炉提效节能项目完成后,青海油田加热炉整体热效率达到82%,年节约天然气800万立方米,增效千万元以上。

切换行业

切换行业

正在加载...

正在加载...