页岩油生产商的利润率上升,成本下降,导致弹性较好的页岩油行业再次复苏。由于来自投资者的压力越来越大,运营商今年创造了数十亿美元的自由现金流,这些利润产生的原因之一便是降低运营成本。

降低这些成本的原因是什么?是油田生产中通过技术创新持续提高的生产效率。虽然生产效率对于页岩油行业发展具有促进作用,但是钻井技术创新在降低成本方面依然发挥重要作用。

自主钻机、井下控制系统和超前钻井预测技术有助于降低成本、缩短钻井时间,并更精确地将井筒置于所需的区域内。

01. 全自动陆地钻机

10月,Nabors宣布其全自动陆地钻机成功钻探了第一口井,该钻机号称是世界上第一台。PACE-R801在位于二叠纪盆地埃克森美孚(Exxon Mobil)的操作测试平台上的水平井中达到了19917英尺的总深度。具体性能数据尚未公布。

根据Nabors的说法,PACE-R801使用了公司的全套钻井自动化软件——SmartDRILL和SmartSLIDE——这将二叠纪和威利斯顿盆地的操作员钻井天数减少了四天。该公司还报告称,该钻机已显示出降低钻井排放的希望。

钻机要求一名钻井人员监督钻机的操作,而其他人继续执行其他基本任务,如服务、维护、检查和钻机移动。

“重要的是,红色区域(危险区)不再有工作人员,”Nabors报道。

埃克森美孚非常规钻井运营经理Jason Gahr表示:“埃克森美孚与Nabors合作在米德兰部署这台自动化钻机,证明了联合应用机器人技术、自动化技术、计算和数据对钻井进行优化的能力。”他表示“这是一个通过技术创新提高我们运营安全、效率和环境绩效的好例子。”

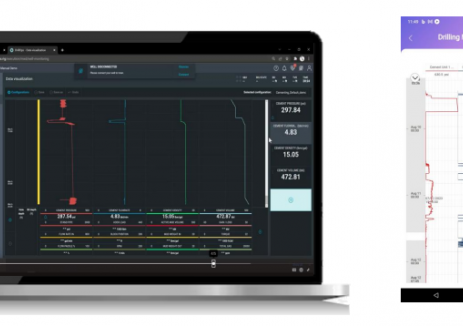

02. 自动化钻井系统

钻井服务公司不仅与运营商一起开创了新局面,还联手推动钻井技术进一步发展。今年5月,斯伦贝谢公司和NOV公司宣布,他们正在合作加速自动化钻井系统的开发。据一份声明,该协议(斯伦贝谢公司和NOV公司合作协议)使这两家公司的客户能够将斯伦贝谢的地面和井下钻井自动化技术与NOV的钻机自动化平台相结合。

该声明表示,“结合后(斯伦贝谢的地面和井下钻井自动化技术与NOV的钻机自动化平台相结合),能够实现手动工作流程的自动化,提高了钻井作业的安全性、决策性、一致性和效率”。

此外,两家公司的能力结合起来,可以在目标井输送系统上利用斯伦贝谢公司钻井作业控制系统DrillOps上的先进人工智能技术,同时通过NOV、NOVOS过程自动化平台控制操作范围内的所有NOV钻机设备。

根据该声明,这两种技术将协同工作,促使管理程序更加规范并达到一流的操作性能。

钻井作业控制系统DrillOps采用开放式模块化技术,利用斯伦贝谢公司深层钻井领域知识和先进的机器学习应用程序,始终如一地执行数字钻井计划,实现钻井任务自动化。

同时,NOV 的 NOVOS 使重复钻井活动自动化,使钻井人员能够专注于流程执行的一致性和安全性,从而优化钻井计划,使承包商受益。

据斯伦贝谢称,自主井下钻井技术减少了控制延迟。该公司在一份数据表中解释说,不管何时何地,只要工具与设定数据不一致便会发生调整。通过该技术会产生更好的垂直线、更陡的曲线、更少的弯曲切线和更准确的侧线。

斯伦贝谢在报告中解释说,使用旋转导向系统的常规钻井需要在手动模式下操作,涉及重复应用命令序列来控制通过垂直、通过曲线和进入切线的轨迹。

每个命令序列包括来自地面定向司钻的多个干预和下行链路,用于转向力、工具面(TF)定向和测量。到BHA的下行链路时间和工具数据反馈至地面用于调整命令的时间,被称为“控制回路时间”,根据斯伦贝谢公司的说法,该时间可长达20分钟。

但该公司称,自主井下控制系统通过最小化地面干扰和消除下行链路,可以克服控制回路时间和相关数据到达地面的延迟。

斯伦贝谢在其网站上报道:“先进的BHA组件可以评估数据,并在需要的时间和地点作出反应,即使是进入隔离区或进入复杂井下条件区域。”“该技术通过将手动模式的所有步骤捆绑到一个单独的井下自主过程中,从而实现自动曲线功能,该过程从定向钻机根据井轨迹要求向下传输狗腿度和TF开始。”

03. 数字孪生钻井技术

与此同时,上游石油和天然气行业的数字孪生钻井技术的能力也在钻井作业中得到体现。MindMesh的RiMo实时数字孪生技术可以实时预测钻井力学特征和钻井功能障碍。

正如MindMesh在一份声明中解释的那样,当定向钻机使用可转向马达或RSS主动控制井眼时,他们通常会关心钻头的走向。

该公司在声明中解释说:“定向钻井技术通过将MWD内的测量点移近钻头,来降低一些不确定性,但它始终是对钻头的投影,而不是真正的测量。”。

该公司解释说,数字孪生钻井技术的概念是从一开始就设计出多余的特性,如扭矩和井外阻力。该技术可以实时对钻井动态进行定量描述,如冲击和振动、井下MSE、钻速等。

该公司称,RiMo平台的构建,旨在通过钻前规划、实时孪生数字和钻后分析多流程开展工作。

切换行业

切换行业

正在加载...

正在加载...