为了推动钻头设计追赶业内数字化与自动化的发展进程,一些公司已开发出新技术,可增强或取代传统的方法。

Taurex钻头技术副总裁Dustin Lyles表示:油气行业必须超越陈旧的PDC钻头磨损评价方法。

他解释说:“针对发生在地下几英里处的岩石与钻头之间的相互作用情况,返出岩屑是最好的分析证据。岩屑能够反映出低效钻进类型与井下环境,为我们的数字工作流程与反馈系统提供信息。”

▲Taurex钻头公司技术副总裁Dustin Lyles说:“每只钻头的AML初始分析数据都会推送至拥有其他数据集的数据库中,以帮助分析出发生了哪种类型的低效钻进,或者造成钻头磨损的背后因素是什么?”

知晓钻头的内在价值是一回事,获得可执行的数据是另一回事。Lyles先生说,实现钻头状况数据的数字化,并将其用于Taurex公司所做的每一个钻头设计决策,这才是关键。钻井数据与磨损详细数据在本质上都是零散的。例如,Delaware盆地Wolfcamp B分支井中,可能会获取到特定作业者和/或钻头组件的作业情况,并在这个狭窄的范围内做出必要措施,以提升性能。然而,Taurex认为,了解钻头设计、磨损与应用之间的相互关系,对于做出更全面的设计决策至关重要。为了实现这一目标,该公司研发出磨损分析数字化模型/工作流程,从而可大规模的开展磨损分析与故障根源分析。

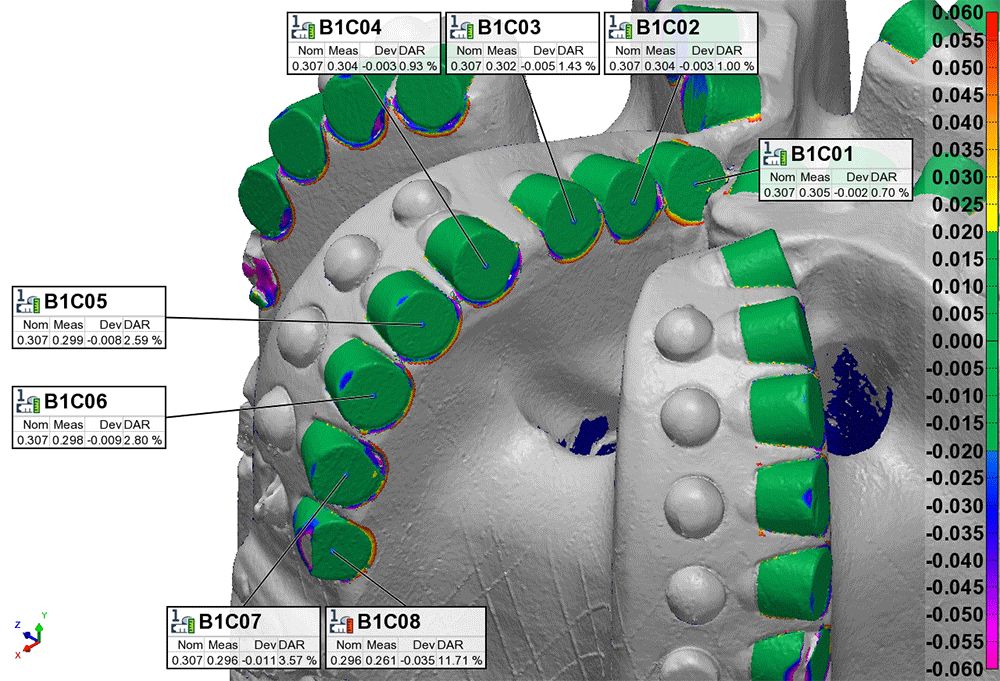

自动计量实验室(AML)是该公司在自动化、数字化磨损评价方面的创新。该系统安装在公司的中央维修与保养设施中,它分析的所有钻头都要经过自动机器人三维扫描程序。Lyles先生说,仅需三至四分钟,扫描结果就会推送至远程服务器,工程师即可访问并量化该钻头上每个切削齿的金刚石损耗量。他指出:“每个钻头的AML初始分析数据都会推送至关系数据库中,将磨损趋势与作业、设计、钻井电子记录仪(EDR)以及其他相关数据集联系起来,最终将这个‘拼图’拼凑在一起。然后,我们就能够分析出发生了哪种类型的低效钻进,或者造成钻头磨损的背后因素是什么?”

困扰该行业的问题并不是缺乏训练有素、具有钻头评价技能与机械手段的工程师。相反,在这个过程中存在太多的主观性和不一致性。Lyles先生说:“我们用于评估金刚石损耗的测量系统能够精确到千分之三英寸。利用该系统分析磨损趋势,有助于深入优化钻头设计,并使我们知晓如何才能克服当今钻井环境中的挑战。”

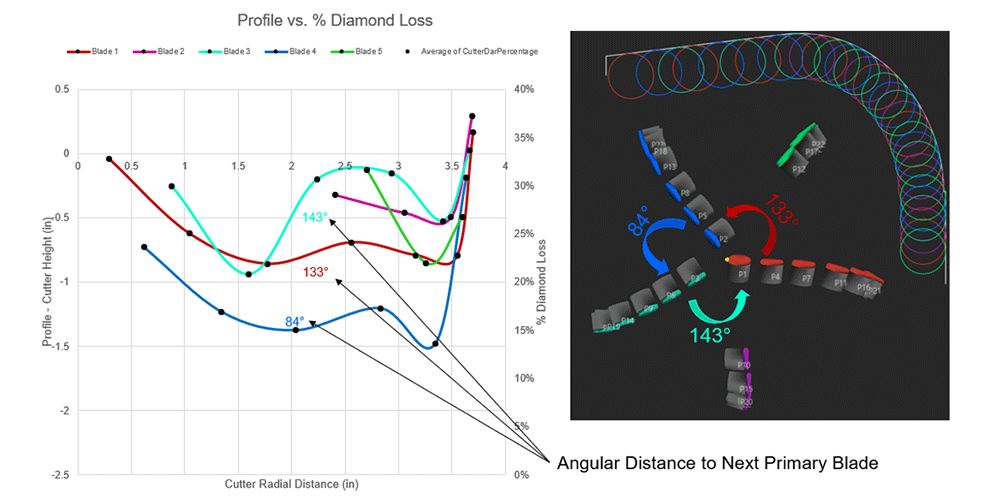

了解后倾角、侧倾角、轴向力和切向力与切削齿损坏之间的复杂关系,这些关系因每个钻头设计而异,可以提高钻井性能,减少给定钻头的磨损。

切削齿测试和开发在提高钻头性能方面发挥了重要作用。通过拥有这些类型的数据集,Taurex公司可直接与钻头制造商合作,在钻头离开实验室之前就能推动设计的改进。通常,这些制造商没有真正的反馈系统来获取终端用户的见解。然而,有了AML提供的详细数据,这些公司就可以获得他们所需的信息,以便在钻头设计过程中做出更好的决策,从而在整个行业的钻头设计中应用更好的切削齿。

Lyles先生解释说:“通过应用该系统,制造商可以根据切削齿评级进行自己的统计分析,这样他们就能够更好地了解切削齿的性能,并将其与大规模的实际现场应用相关联。”

▲借助AML系统的钻头扫描功能,工程师可量化钻头上每个切削齿的金刚石损耗量。

另外还有人工进行钻头分析的耗时问题。工程师通常需要几个小时才能完成机械测量过程,但如今AML可在几分钟内完成这项任务,并且还提高了准确性与精确度。Lyles先生指出:“我们从AML系统获得的数据,当天就能够用于车间的维修工作。”

Lyles先生表示,扫描需要3-4分钟,将所有内容上传到数据库需要12分钟。因此在15分钟内Taurex公司的工程师即可访问每个钻头的实时数据,跟踪哪些切削齿在哪个位置表现最好,哪些设计发生无法修复的损坏的频率更高,或哪些钻头特定组件的故障率更高。

他总结道:“数据公开化是我们所做工作的非常关键的组成部分。你无法自动生产出最优钻头,但可以自动进行大量的分析与评估方法。在能够使用机器学习完成建模之前,你仍然需要工程师,你仍然需要相关领域的丰富知识来解释数据。但自动建模可能也并不是你想象的那么遥远。”

01.数字化磨损分析与钻头内传感器

哈里伯顿钻头服务战略业务经理Chris Propes表示,钻头评价是哈里伯顿开展业务的关键。他解释说:“这包括分析钻头磨损状态,并将这些数据与我们所了解的钻进信息相结合,以开发出提高钻井性能的解决方案。”

作为钻头评价项目的一部分,哈里伯顿使用的Oculus是一个大数据分析平台,可对该公司应用的每个钻头进行3D扫描,并将结果上传到数据库中。这有助于深入了解所有市场中的切削齿与钻头本体状况。

▲哈里伯顿的Cerebro钻头内传感器套件可获取井下数据,包括横向与轴向振动、扭转共振、旋转与粘滑等。利用钻头直接采集到的井下状况与现象的数据,可充分了解钻井环境,进而确定出钻头损坏的原因。

Propes指出:“我们所做的是建立内部设计平台,使我们能够检索到特定的应用,例如Permian盆地的中间井段、海上的钻塞作业等,从而缩小范围,为该应用获取到所有评价信息。这包括Oculus平台的钻头磨损数据、照片数据以及井下性能数据。所有这些都可以帮助设计工程师做出权衡,优化这些应用的钻头设计。”

当配合使用Oculus平台系统时,每天进入哈里伯顿维修与保养设施的钻头数量非常庞大,这成为一种优势。Propes说:“每个服务中心都安装了Oculus平台。所有钻头在使用后回到该设施时,闭环流程的第一步就是用Oculus平台扫描它,以获取钻头评价数据。”

但是仅获得钻头磨损等级的信息是远远不够的。Oculus平台的评价数据必须与设计特征相关联,例如应用何种切削齿、采用多大后倾角等。如此,设计决策就可以与这种先进的评价分析相关联,从而做出有意义的改进。Propes指出,哈里伯顿以一种系统化方法处理了该过程。

▲利用Oculus数据分析平台,哈里伯顿可对钻头进行3D扫描,然后将扫描数据与钻头设计特征相关联,从而做出有意义的改进。

他解释道:“当参考历史数据来规划如何设计钻头时,你会从三到四次作业中得到邻井数据,会查看钻头照片,确定是否存在冲击损伤或磨损,然后根据这些做出决定,但你不会考虑这些钻头的设计。但现在,无论我们筛选的是何种应用,都可利用100或1000组邻井数据来优化决策。这是基于数据做决策与基于直觉做决策之间的差异,我们已经开始将整个设计理念朝着这个方向发展。”

开发切削齿是Oculus平台提供量化改进的另一个领域。利用该系统,哈里伯顿能够以量化分析的方式来比较切削齿的性能,从而促使其与切削齿制造商的合作方式发生进一步的变化。

他说:“在与切削齿制造商的合作中,我们深入了解了PDC金刚石的影响因素,例如晶粒尺寸、压力以及用于制造不同切削齿的其他变量。我们拥有磨损状态的详细信息,因此能够提供井下环境相关的切削齿数据,并确定出需要改变哪些影响因素来解决特定挑战。在这些讨论中出现的数据,有助于剔除掉设计切削齿时的主观性。”

哈里伯顿钻头评价项目的另一项关键技术是Cerebro钻头传感器套件。这些传感器可采集井下数据,包括横向与轴向振动、扭转共振、螺旋与粘滑,而升级版还可采集钻压、扭矩与屈曲测量数据。利用钻头直接采集到的井下状况与现象的数据,可充分了解钻井环境,进而通过Oculus平台确定出钻头损坏的首要原因。

Propes表示:“我们希望将基于数据的磨损分析、钻头内传感器、先进钻头技术以及切削齿相结合,利用我们的设计界面将上述所有都整合在一起。我们希望将这些信息有效整合至钻头设计中,确保钻头设计始终能超越基础目标。纵观历史,这通常是基于主观意识的一次性流程。现在,有了这套自动化系统,我们可以利用数据来提高设计的可重复性与一致性。”

使用Oculus平台与Cerbero技术的公司,能够更准确地了解切削齿失效机理和井下钻井环境。先进的磨损分析与基于深度的作业数据相结合,可清晰了解钻头发生了什么,从而提供更好的解决方案,最终提高钻井性能。

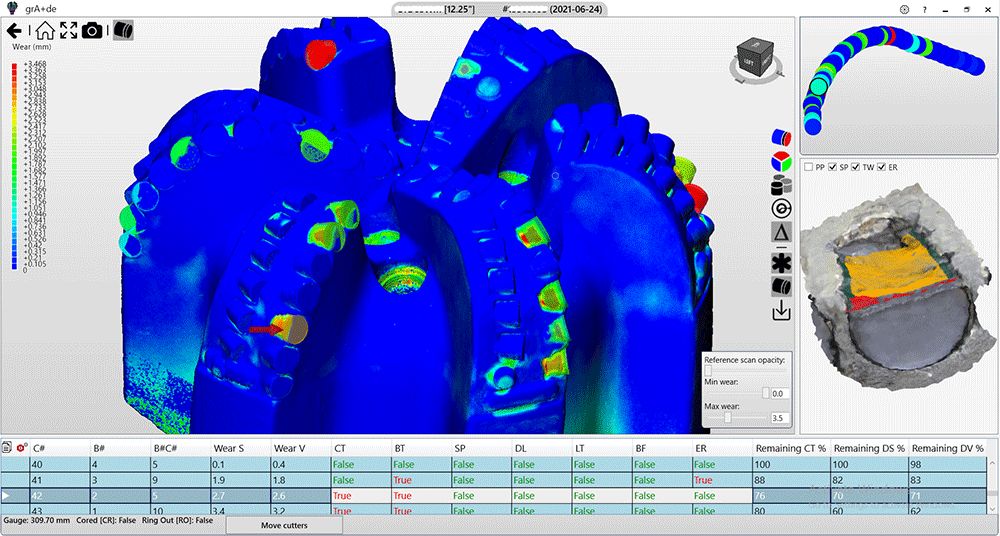

▲上图为Trax公司钻头扫描仪获取的图像,用于制作钻头的高分辨率三维模型,包括所有的磨损测量与特征。

02. 钻头磨损自动评价数字化系统

Trax电气公司拥有一套名为grA+de的钻头磨损自动评价数字化系统,在安装后可快速投入使用,目标是消除人工评价中固有的不一致性与不可靠性,同时也能让工程师腾出时间专注于其他关键作业。

在此之前,实验室工作人员通常会手动筛选与分析作业后的数据。这项任务工作量繁重,且数据质量参差不齐也进一步加剧了工作难度。传输的数据类型与质量一般存在差异,因此将信息汇总至一个分析软件中进行诊断尤为困难。此外,若想要将这些数据与相关钻井参数关联起来,以真正评估钻头性能,即使不是不可能,也是极具挑战性的。

▲扫描钻头的点云图可以帮助公司决定是否需要更改钻井参数,以避免在可视化中看到相同损坏。

Trax公司执行顾问Ron Schmitz说:“我们希望制造一种机器,它可安装在车间、实验室、井场或任何地方,只需简单训练即可轻松操作,并能够可靠地构建3D可视化。我们使用摄影测量法,基本上是从钻头周围的不同角度拍摄照片,以此建立可视化模型。”

该系统的核心是机器控制、人工智能增强的摄影测量方法,或从照片中进行测量的方法。用户将钻头放置在大约4英尺立方体的扫描仪中,然后让系统开始工作,相机能够从所有相关角度进行自动拍照。

输入这些图像后通常输出为点云图,它是真实世界的物体或场景的绘图、测量或三维可视化形式。根据钻头的大小,扫描大约需要15-20分钟,而人工智能计算钻头磨损评价特征大约需要90分钟。通过将其应用于钻头磨损评级,该系统可获得PDC钻头单个切削齿磨损的高精度、可重复测量数据,以及机器生成的IADC钻头磨损评级协议的基本参数。

Schmitz说:“我们认为,能够从第三方获得独立分析将是一个很大的优势。还有时间与成本因素。由于我们可在现场、实验室或车间提供照片,用户可在几个小时内查看可视化结果。它可能无法帮助你决定使用哪一个钻头,但它可以帮助你决定需要改变哪些钻井参数,以避免再次发生扫描时发现的那些损坏。”

当然,收集这些数据的目的不仅仅是了解钻头发生了什么,还要利用这些数据优化钻井作业。通过可靠、独立的评价每个切削齿,Trax公司认为钻头评价的以下五个关键领域将能够提高钻井性能。

▲Trax公司的钻头扫描仪是一个大约4英尺的立方体,可以放在钻机、车间或实验室中。它可自动拍摄钻头的照片,以构建三维可视化。

第一,可改进钻头设计与质量控制,实现更好的作业者/供应商协作,并有可能提高钻井与定向性能,特别是在更长、更复杂的非常规井中。

第二,可识别低效钻进,避免钻头损坏,最终延长钻头与BHA的使用寿命,减少起下钻所需的时间。

第三,可对钻头磨损进行管理。“钻头磨损会造成很多问题,而不是钻头损坏。例如,观察切削齿在钻头上的位置,如果它剥落、崩裂或断裂,人们可以很好地了解井下发生了什么,导致了这种损坏。”通常情况下,起出没有磨损或切削齿仅为“磨平”的钻头可能不是最理想的,因为这表明性能没有达到最大化。在某些应用中,磨损评价能够达到“0以下”将非常重要,因为这意味着可在不造成损坏的情况下实现更高的ROP。减少磨损并不一定意味着最优作业。

第四个领域是提高数据粒度,使大数据分析成为可能。Schmitz说:“常规的磨损代码包含了整个钻头的总体平均值。IADC正在斟酌的新协议将包含每个刀翼上所有切削齿的信息,用以区分损坏是发生在锥体、前端还是肩部,损失面积有多大,以及发生了何种损坏。”下一步即可使用Trax公司的钻头评价系统,对每个切削齿进行更详细的分析,直至在微观层面上发现磨损或损坏。

最终目标是提高整体质量保证,这对于钻头设计的迭代改进至关重要。Schmitz指出:“例如,当我们使用切削深度作为限制参数来分析一个钻头时,我们会注意到设计与实际之间的可视化差异。当我们谈论正在尝试开发的精确设计时,可将DOC精确限制在想要的范围内,以避免发生损坏,同时最大限度地提高DOC,以尽可能快地钻进,这种差异性将开始变得很重要。”

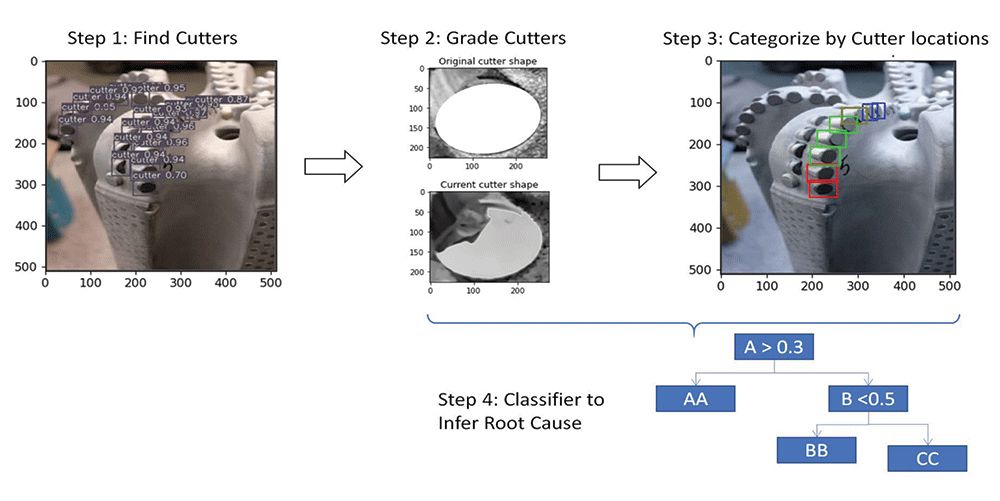

▲UT Austin 的自动评价流程依靠软件可准确评估钻头损坏与故障,以便在下一次入井之前对钻头和/或BHA进行更改。

03. 利用现场照片进行钻头故障评价

钻头评价也是学术界的一个重要研究课题。德克萨斯大学奥斯汀分校正在进行一项研究计划,开发软件算法,自动分析钻井现场拍摄的钻头照片,并利用这些照片识别出钻头损坏与故障的根本原因。该项目的目标是使软件能够准确评估所用钻头,以便在下一次入井之前对BHA和/或钻头进行更改。

这个自动评价过程分为四个步骤。首先,上传一组清晰显示每个刀翼的钻头照片,从而该软件能够识别出钻头上的所有切削齿。然后,该软件利用地面传感器与井下振动数据的数据库,结合邻井的岩石强度信息,量化每个切削齿的损坏情况,以表征与钻头损坏相关的低效钻进。计算出切削齿的位置后,该软件使用分类算法确定每个刀翼各部分的平均损伤,从而使其能够推断钻头损伤的根本原因。

实际上,该计划还在持续推进中。先前的软件版本并不是总能够根据可用照片检测出所有切削齿,缺乏精确度。此外,该软件无法计算出所有的损伤类型。当计算出结果时,也只能量化为一个整数。该算法还受到光线影响,评价过程不考虑钻井电子记录仪数据。目前该团队正专注于识别损伤类型,例如磨损、崩坏等,并利用语义分割技术提高损伤评价的精度。

从事钻头评价研究的楚博士说,想要开发出真正有用的东西,消除钻井环境中的杂音至关重要。他解释说:“我们遇到的一个大问题是没有很多数据。对于传统机器学习算法,需要数百万个数据点来训练神经网络。但我们没有那么多数据,所以我们必须消除所有杂音,真正专注于我们目前所拥有的。”

通过精确区域隔离、损伤类别识别与专家系统的集成,最终将实现完全自动化,该流程也会越来越精确。用于驱动算法的照片仍然容易出现人为错误,也许有一天,钻井平台上的计算机视觉系统可在起出BHA时,拍摄钻头照片,捕捉所有角度,并将这些数据提供给该算法。

切换行业

切换行业

正在加载...

正在加载...