近日

柴平13井顺利完成

19层油电混配压裂作业任务

总计用液量44521.4方

加砂3318.1方

柴平13井压裂作业任务主要是根据干柴沟页岩油储层特性,以加密切割体积压裂的思路,通过缝网主动控制技术实现“高应力、高应力差、高云质含量”混积型页岩的体积改造,并通过压裂液体系优化实现渗吸驱油,提高原油可动性和单井产量、降低含水率,进一步扩大该井的泄流面积,提高单井产能。

油气工艺研究院储层改造工艺研究所刘永说道:“柴平13井压裂方案设计上我们制定了‘密切割多簇多段+限流射孔+大排量+变黏滑溜水高强度连续加砂’为核心的压裂工艺。目前,柴平13井按照方案设计参数顺利完成了施工,成功实现了体积改造的目的,形成了复杂的裂缝网络,有效提高了油气的渗流能力。”

据了解,柴平13井位于柴达木盆地柴西坳陷英雄岭构造带干柴沟区块一号圈闭,距花土沟基地约21.4公里,自然条件为高岭地带,山高谷深,地面海拔在3000米至3800米之间。

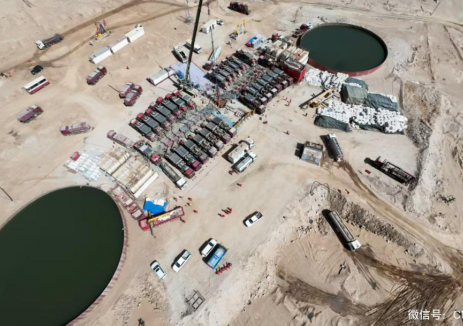

为确保柴平13井油电混配大型压裂顺利完工,井下作业公司成立生产运行组织专班,组织主控部门、施工单位、配合单位以及承包商召开协调会,明确压裂设备搬迁转场、物资供应保障、现场开工验收等事项落实时间节点,层层压实责任、级级抓好督办,确保在时间紧、任务重的客观因素下按期开压,助力油田在干柴沟页岩油一体化勘探开发领域取得新进展。

施工准备阶段

井下作业公司抓实专班运行质量,按照施工设计要求,精心优化、摆排作业机组、车辆和人员,落实施工所需设备、材料,保障压裂按计划实施。同时,针对该井用砂总量,加强与物资保障单位协调沟通,使用卡车237车次拉运储备3318方,满足各层段用砂需求。常态化抓好升级管控,重视高风险作业、现场用电等领域风险防控,通过严格开工验收和提高巡检频次,从源头防控风险、消除隐患。

施工期间

井下作业公司现场指挥部按照一天2层段压裂计划,认真分析、总结每层段压裂效果,召开专题会议协调各方力量优化施工组织,促使工序工艺“精准靶向”每个层段,进而提高泵注效率,为总层段压裂成功提供有力保障。

油电混配压裂技术是指将油动力(如柴油发动机)与电力动力相结合,共同驱动压裂设备进行作业的技术,能合理调配油动力和电力的使用,既能满足施工要求,又能节能减排,减低施工费用。

“2024年,油田还采用油电混配压裂技术对风平6井、风平8井、柴平12井等井进行了施工。在柴平13井压裂方案中,我们提供水马力数,井下作业公司根据水马力数对电驱压裂车、油驱压裂车进行了配比。”油气工艺研究院储层改造工艺研究所刘永说道。

“现阶段,推广普及使用电驱压裂,对比油驱具有体积小、模块化、效率高、噪音低、安全性能好、环境污染少等优点,是实现绿色发展的重要举措。今后,将在水平井压裂施工中进一步优化油电混配模式,加强技改创新力度,为低成本、高效率推动油田油气勘探开发贡献井下力量。”井下作业公司驻井相关负责人谈道。

切换行业

切换行业

正在加载...

正在加载...