近日,高含硫厂站工艺管道自动焊技术工艺在CPECC四川油建公司黄甲科研基地首次实验成功,这也是中国石油川渝地区首次使用自动焊工艺焊接抗硫管道。“这一技术的突破,大大提升了管道焊接效率和焊接质量,降低了焊工操作的劳动强度。” 四川油建公司技术质量信息中心自动焊项目组组长李阳感慨道。

近年来,四川油建公司持续深耕自动焊接技术领域,推动技术研发和产品迭代升级,逐步实现了从大口径管道到小口径管道自动焊的应用,在解决现场“卡脖子”难题的同时,有力助推了各重点工程建设。

四川盆地渡口河—七里北气田飞仙关组气藏开发产能建设项目(简称渡口河项目)为四川油建公司2024年重点项目,气藏中硫化氢含量超过16%,属于高含硫气田。针对高含硫天然气高效开发和运输这一痛点难点,四川油建技术质量信息中心尝试将自动焊技术运用到工艺安装中。

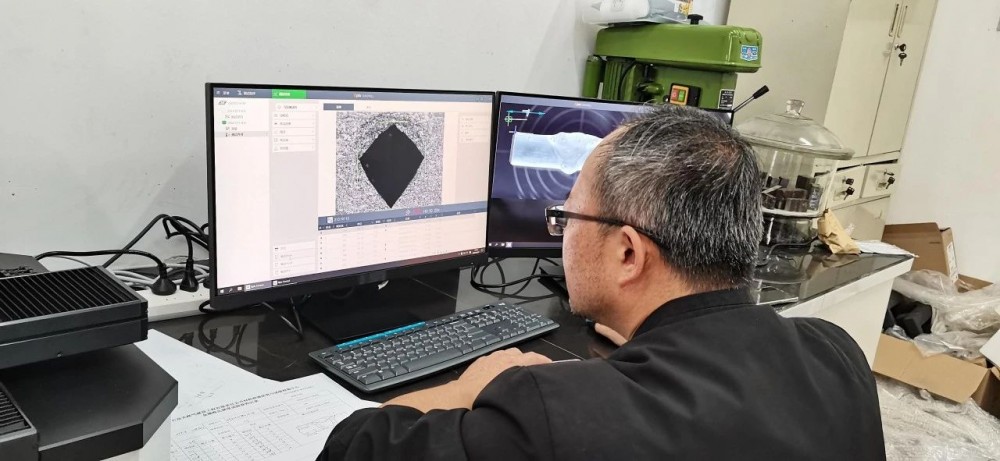

同传统手工焊相比,自动焊在效率、焊缝质量稳定性方面具有明显优势。此前,川渝地区净化厂建设还从未使用过自动焊技术焊接含硫酸气碳钢管道。为此,该中心专门成立了由5名年轻技术骨干组成的工艺项目组,负责研究开发抗硫实心焊丝上向自动焊工艺。自动焊工艺与手工氩弧焊技术相结合,组成手工氩弧焊根焊、热焊+单焊炬外焊机填充、盖面的组合自动焊工艺技术。

为保证数据的准确性,项目组从今年1月开始攻关,选取多种规格和钢级管道,采用自动焊焊接工艺技术进行试焊施工,同时选用对工艺至关重要的实心抗硫自动焊焊丝。为保证焊接可操作性,满足力学和抗腐蚀性能标准规范和设计要求,项目组在没有参考数据的情况下,在试焊过程中反复进行工艺参数开发和理化性能测试。

经过5个月试焊,项目组不断调试参数,对焊缝试验进行比对,终于获得第一手准确数据,选定符合要求的实心焊丝,开发出了高含硫厂站工艺管道自动焊技术。

下一步,项目组将在实践中持续优化,将该自动焊技术应用于渡口河项目施工中,并根据现场不同要求有针对性地调试,确保工程质量和安全。

切换行业

切换行业

正在加载...

正在加载...