当前形势下,胜利页岩油勘探开发正如火如荼,规模化开发建产形势迫在眉睫。而压裂作为油气增储上产的重要手段,一直是油气开采中的核心环节,可以说,压裂施工效率一定程度上影响着页岩油规模化开发建产的速度。因此,提升压裂施工效率已成为胜利页岩油勘探开发中的关键任务。

2023年以前,井下作业公司电驱压裂设备的搬迁平均耗时12.5天,柴驱压裂设备也需7天,泵配每10段便需更换,高压管汇检查耗时更加漫长,单井施工时效仅2.1段/天。

这些数字背后,付出的不仅仅是时间,更是油气开发的真金白银。

如何破局?精益管理便是打开效益开发的密钥。

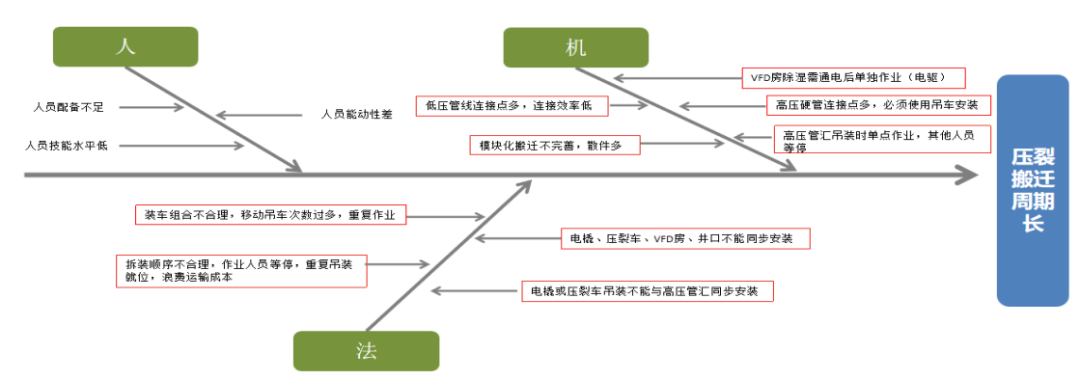

2023年,作为胜利石油工程公司首家精益管理试点单位,井下作业公司干部员工们运用精益管理的鱼骨图分析、工艺矩阵模块等工具,在各个压裂施工现场用写实记录法捕捉每个环节的“时间小偷”,一场针对压裂施工效率的变革悄然展开。

经过数据分析,他们发现吊装作业缺乏统一规划和高效工具,场地布局和设备摆放不合理,部分作业无法同步开展,这些因素共同拉长了搬迁安周期。此外,设备故障频发、工序协同不畅等问题也严重制约了施工时效。

原因找到了,变革的号角也正式吹响。

精益管理

在施工搬迁方面,针对设备笨重、拆装低效的问题,团队设计出适配吊笼,将高压电防护隔离网、电缆槽等散件整合成模块,吊车移动次数减少2次,吊装时间缩短4小时。VFD房并列放置、电橇同步拆装等创新,让搬迁安周期整体缩短20%。

在施工时效方面,积极引进高压软管替代传统管件,单车管件连接时间从45分钟锐减至15分钟。引入振动监测设备,泵配磨损预警让检泵频次降低60%。补油系统升级后,等停时间从80分钟压缩至10分钟,设备故障率大幅下降。单井施工时效突破至2.33段/天,平台井更是达到3.48段/天。

柴驱标准化井场

电驱标准化井场

电驱标准化井场自全面引入精益管理以来,压裂施工单井搬迁周期从7天降至5.33天,平台井从12.5天缩短至10天。

不仅如此,压裂技术中心将成熟的经验固化为5项标准化流程,从《吊装作业规范》到《液力端维护方案》,进一步明确各项作业规范和流程,为后续提升施工效率提供操作指南。

精益管理

井下作业公司还组织培训和经验交流活动,持续收集作业数据,运用精益管理工具分析,开展大通径高压软管试验推广、改进全自动补油系统、加砂低压软管调研等活动,不断探索优化措施。

站在新起点,井下作业公司计划深化数据驱动管理,构建压裂施工参数独立数据库,运用大数据分析进一步优化搬迁安和施工流程,目标将准备周期在当前基础上再缩短1天。同时,积极拓展优化维度,将压裂全链条优化、施工参数智能调控纳入成本优化范畴,形成多技术协同提升施工时效和经济效益的新格局。

这场精益驱动下的压裂效率变革,不仅是技术的升级,更是管理理念的革新。井下作业公司用实际行动证明,精益管理是破解效率难题的密钥,也是推动油气开采高质量发展的强大引擎。

切换行业

切换行业

正在加载...

正在加载...