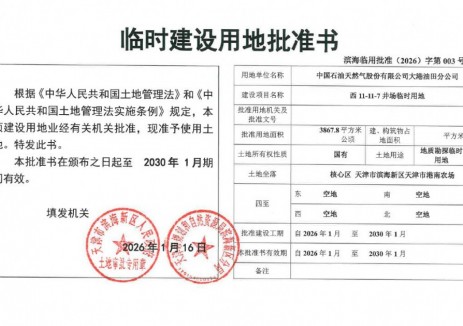

2005年,就在苏里格即将进入合作开发的前夕,油田公司又开辟了苏14重大科技攻关试验区,围绕“Ⅰ类井+Ⅱ类井比例达到80%、单井综合成本降低到800万元以内”两大目标,在前期技术攻关的基础,开展了一系列先导性试验。探索形成了“技术集成化、材料国产化、设备撬装化、服务市场化”的低成本开发途径,集成创新了气藏工程、钻采工程、地面工程三大系列12项开发配套技术。

大气田开发的助推器

按照中油股份公司“引入市场竞争机制,加快苏里格气田开发步伐”的指示精神,长庆油田公司提出了“面对现实,依靠科技,创新机制,走低成本开发路子”的基本指导思想,在前期评价的基础上,把“技术集成化、材料国产化、设备撬装化、服务市场化”作为苏里格气田开发的重要途径。

突破苏里格气田有效开发技术“瓶颈”,最大的贡献应归功于技术集成创新,技术集成不是简单的把现有技术堆积起来,而是在不断试验完善、使其内部效率最大化、功能最优化的过程,也就是对现有技术进行分析、筛选、集成、改进、优化的过程。苏里格气田开发各个环节中采用的技术看起来都是一些常规技术,但重要的是对这些技术进行了集成、改进和创新,使其适用于苏里格气田低渗、低压、低丰度的客观实际。

2005年通过技术集成和关键技术攻关,单井综合成本大幅下降,与评价初期相比,降低了1/3以上,这大大降低了苏里格气田有效开发的门槛。

材料国产化的重点是油套管国产化,也包括压缩机、阀门等设备的国产化。在目前情况下,使用国产套管可以大大降低成本,在很大程度上缓解了由于进口钢材涨价造成的钻井成本上涨的压力。设备撬装化就是坚持“流动使用,重复利用、功能合并”的撬装化思路,有针对性地选择节流器投捞车、开工井口加热炉、移动注醇、分离器等设备进行撬装化试验,减少设备的闲置,提高设备使用效率,有效降低开发成本。服务市场化是指从钻井、录井、测井、井下作业、地面建设到开发方案的编制和初步设计,均采用全方位的市场化运作方式。目前在苏里格气田经招投标引入市场竞争的施工队伍达30多家。

大气田开发的特色

长庆油田公司技术人员介绍说:“按照试验井采出的天然气总量倒推的单井成本上限,然后通过新技术、再造已有老技术形成的新技术、已有老技术之间的对接和组合应用,把单井成本控制在单井成本上限以内,才是苏里格气田开发的重要特色。”

苏里格气田地质条件复杂,规模开发、效益开发难度大。中国石油及其所属的长庆油田立足应用新技术、新工艺寻求突破,三维地震、空气钻井、欠平衡钻井、加砂压裂酸化等先后应用于气田开发,但未取得预期效果。

“各种药都吃上了,成本大幅增长,却看不到实在的增产效果。”长庆油田公司苏里格气田开发联合管理委员会主席李安琪这说。

实践、分析、总结、再实践、再分析、再总结,人们对技术开发苏里格气田有了新的认识。新的认识指导着苏里格气田开发各个环节的新实践:

——在储层研究方面,组织开发地震试验,利用多种信息和方法解释、预测、提高了储层认识水平。

——在钻采工程方面,优化井身结构,简化固井技术,改进钻井工艺;开展低助气层测井试验,提高气层的识别能力;开展储层改造技术研究,改善储层渗透能力。

——在采输气工艺方面,探索水合物堵塞地面集气管道、简化地面工艺流程的方法,开展井下节流和增压输气试验。

几年时间里,60多项常规性气田开采工艺技术的现场实验,积淀成苏里格气田地面工艺输气模式、12项开发配套技术。

功夫不负有心人。不断实践新技术,再造已有的老技术形成的新技术、已有的老技术之间的对接和组合应用,迎来了单井成本下降50%的丰硕成果,大大降低了苏里格气田经济有效开发的门槛,使大气田开发柳暗花明。

大气田开发的新认识

苏里格气田开发各个环节中采用的技术,看起来都是一些常规技术,但重要的是对这些技术进行了集成、改进和创新,使这些技术最佳地发挥了效能。如苏里格12项开发配套技术中,重点攻关形成了3项技术,即井位优选技术、井下节流技术、地面优化技术,除此之外的9项试验完善技术,均是结合苏里格气田开发实际,集成、改进和完善的常规技术,而不是什么高、精、尖技术、能把这一系列常规的技术集成、改进、创新地应用在开发难度非常大的苏里格气田,而且取得良好的效果,没有实事求是的精神和注重实际效果的实践,是难以提高单井产量和降低开发成本的。苏里格气田规模有效开发的实践告诉我们,打破常规,注重实际效果,是面对一切困难和挑战的决定性因素。

为了有效开发苏里格,长庆油田在苏14井区实施了10大先导性开发试验,进一步深化了对气田的认识。

通过简易井口试验简化了井口采气树的结构,大大降低了井口成本;井下节流试验在防治天然气水合物的同时简化了地面工艺;废旧油管浅埋、不注醇、不加热、不保温试验进一步拓展了节约成本的空间;井间串接、混相计量试验达到了高效集气的目的,较大幅度地节约了采气管线成本;快速投产、长距离集气试验的成功,成为低成本开发的重要成果;单井计量仪表简化试验为流量计的选型提供了依据;紧急截断阀的应用为完善井下节流工艺提供了安全保障;高精度二维地震试验对井位优选起到了至关重要的作用。

集成创新了以井位优选、井下节流、地面简化技术为重点的12项开发配套技术。其中应用成熟技术有6项:富集区块优选技术、分压合采技术、快速投产技术、排水采气技术、增压开采技术、分类管理技术;试验完善技术3项:滚动建产技术、稳产反接替技术、优化钻井技术;特别是地质选井技术、井下节流技术、地面简化技术是关系到苏里格气田开发的3项关键技术,经过现场试验和技术攻关,取得了突破性进展,高精度二维地震试验为核心的地质选井技术初见成效,取得了高品质的采集资料,新钻井的Ⅰ类井+Ⅱ类井比例达到73.7%,较2004年的62%上升了11.7个百分点。

井下节流技术从传统的防治水合物拓展成为简化地面工艺的关键技术,形成了不同于国内其他气田的“不注醇、不加热、不保温”苏里格气田中低压集气新模式,大大降低了地面集气管网投资。苏14区块初步设计证明,单井地面投资可由211万元降低到110万元,钻井速度提高了1/3以上;地面管网的投资降低了1/2;用快速投产的技术,试气压裂的时间缩短了1/3;在苏14试验区连续所钻的8口井,Ⅰ类井+Ⅱ类井的比例达到了80%以上,初步显示了这些技术的效果。

创造性的实施标准化建设,提升了苏里格气田快速度发展、大规模建设的新要求。以数字无线传输和井口远程控制技术为主的智能化生产管理控制系统,为降低苏里格气田大规模开发成本和实施智能化管理奠定了基础。从钻井、录井、测井作业到地面建设,实行全方位市场化运作,在加快开发建设速度的同时,有效地控制了成本。

长庆油田在苏里格气田开发中实施的一系列创举,成就了大气田的经济有效开发。“犹抱琵琶半遮面”的苏里格,正在以独特的魅力向世人袒露出它羞涩、富饶的情怀。

切换行业

切换行业

正在加载...

正在加载...