项目中用于回收二级分离器放空天然气的射流增压装置首次在渤海油田应用,不仅为今后同类型油田回收低压气提供了借鉴,还标志着渤南作业公司在放空天然气治理上已经开始由面的区域化向点的精准化迈进,成为海上油气开发生产向环境友好型、经济效益型转变的典范。

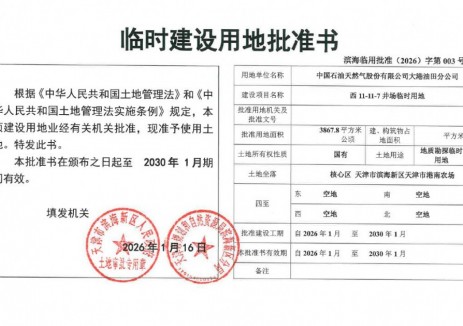

渤中34-2/4油田投产于2015年6月,受平台原有工艺流程限制,二级分离器脱除的低压天然气只能通过火炬系统燃烧掉。每年有超过300多万立方米的天然气被放空,不甘心的油田人开始寻找“捕气”之道。

按照常规做法,低压气回收主要依靠增压压缩机。该技术应用成熟,可供选择的压缩机形式较多。但这种模式需要增加压缩机橇和过滤分离器等大型设备,涉及工艺、机械、消防等多方面的改造,投资高、工作量大、周期长,后期需要的操作维护成本也不菲。

“难道就没有更好、更经济的办法?”面对僵局,渤南作业公司主任工程师汪本武决心当“第一个吃螃蟹的人”。他带领团队迎难而上,创新性地提出利用射流增压技术开展低压放空气回收的新方案。经过多番论证后,团队确认该方法完全可以将“废弃”低压气的压力提升到可回收的允许值。

2018年5月,伴随项目完工并投入使用,渤中34-2/4油田火炬放空量明显降低。经测算,该项目总投资170万元,施工周期114天,是采用压缩机增压回收预算的四分之一。与常规压缩机技术相比,该项目具有投资少、改造工作量小、安全性能高、能耗低等优点。项目实施后,日均回收天然气约1万立方米,相当于年度节约4855吨标准煤,碳减排7902吨,预计在油田经济年限内总计回收天然气5000多万立方米,增加天然气销售收入9000余万元,减少碳排放10余万吨,为油田创造良好的经济效益和社会效益。

利用射流增压技术回收低压放空气是渤海油田首次应用的创新项目,渤南作业公司克服了无经验可借鉴的困难,在设备调试、运行阶段积极从文献中寻求理论支持。在实践阶段,油田人员不断调整低压气源压力、优化射流装置喷嘴开度,通过2162组数据的反复试验,最终摸索出设备的最佳工况点,实现了低压天然气的最大程度回收。

“这是我们通过精细化管理和科技创新迈向高质量发展、绿色发展的一次重要突破,不仅为渤海油田低成本、安全、高效回收低压天然气提供了新思路,还让我们在坚持节能减排上收获了新希望。”汪本武说。

切换行业

切换行业

正在加载...

正在加载...