3月12日

由我国自主设计建造的

亚洲第一深水导管架“海基二号”

在珠海深水装备制造基地建造完工

目前,这个大块头

已完成硬核“打包”

登上“座驾”

即将启航前往作业海域

固定式导管架平台

是世界范围内应用最广泛的

海洋油气开发装备

主要由导管架、桩腿

和上部模块三部分组成

导管架相当于海上油气平台的“地基”

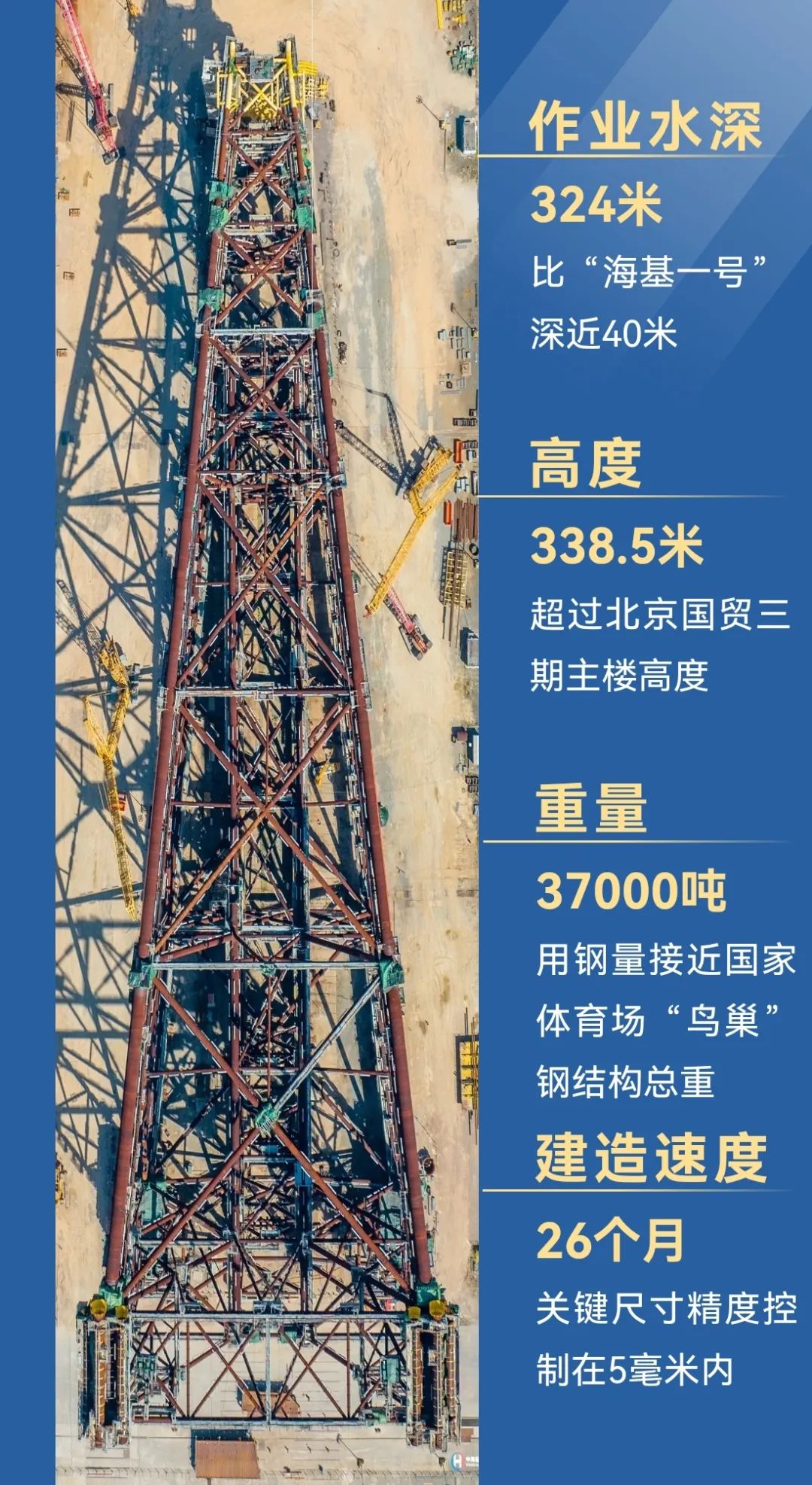

“海基二号”导管架刷新了导管架

结构高度、重量

作业水深、建造速度

等多项亚洲纪录

标志着我国深水超大型

导管架平台自主设计建造能力

达到世界一流水平

“海基二号”的身材

达到国内建造场地极限

这样的大块头怎么建?

“货物”比“货车”大

怎么“打包”登船?

怎么建?

瘦身+智能化

“海基二号”

按照百年一遇恶劣海况进行设计

其巨型“吨位”

达到国内建造场地、运输

安装装备及船舶的能力极限

由此带来地基沉降、大型吊装

重量尺寸控制、装船运输

安装等一系列技术挑战

减重5000吨!

“减脂瘦身”是第一步。为此,项目团队与国内钢铁企业合作,共同研发了适用于海洋工程的S420级高强钢。

通过大规模应用新型钢材超2万吨,“海基二号”减重5000吨,成功攻克超大型海洋平台轻量化设计的关键技术,并节省上亿元的材料及船舶改造费用。

智能制造提速提效

为了提高安装效率和精度,项目团队创新提出智能导管架设计建造方案,并自主研发结构受力监测、环境载荷监测、深海内波流监测等多套智能传感监测系统,大幅提升了深水导管架智能化监测及数字化运维技术水平。

通过这一创新,“海基二号”仅用26个多月就完成建造,关键尺寸精度控制在5毫米内,创造了亚洲超大型深水导管架建造速度和精度新纪录。

怎么装?

定制专属“座驾”

“海基二号”的高度、宽度和重量

在亚洲范围内前所未见

项目团队量身定制登船方案

全方位升级亚洲最大专用下水驳船

“海洋石油229”

作为其专用“座驾”

还专门打造“绿色通道”

确保平稳登船

升级“座驾”

“海基二号”的“魁梧身材”连亚洲最大专用下水驳船都无法承载。“货物”比“货车”大,怎么办?

项目团队对“海洋石油229”进行全面升级,模拟拖航、下水、翻转等关键作业环节,根据重量重心、受风面积、载荷分布、潮汐速度等因素,在船舶两侧各增加一个长50米、宽11.5米、高14.25米的浮箱,同时升级摇臂、主锚机、改造调载系统等,大大提升船舶的运输及安装能力。

打造“绿色通道”

“海基二号”在珠海建造场地1号滑道登船,拖拉行程达252米。为保护导管架登船时不受损伤,项目团队铺设了聚四氟乙烯板及润滑脂,增加滑道的润滑度,减少摩擦对其“皮肤”的伤害。

8台900吨拉力千斤顶、4台1000吨助推千斤顶为“海基二号”登船提供主要动力。根据设计方案,登船分为40步,每前进6米就停下来,对驳船进行重新调载,以达到新的重力和浮力的平衡。同时,现场布置了两套监测系统,用以监测船舶横纵倾斜角度,确保“大块头”能平稳登船。

“海基二号”在国内首次成功将导管架平台应用水深提升至300米以上,可大幅降低开发投资、工程建设和生产成本,使大量潜在的深水边际油田开发成为可能,为经济有效开发我国200米至400米中深水海域的油气资源开拓了一条新路。

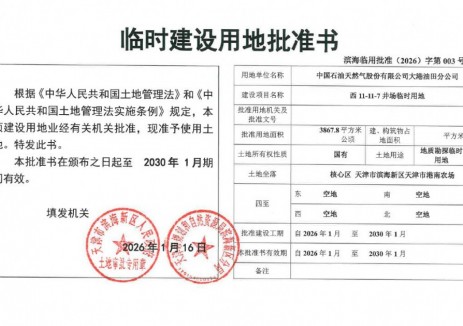

“海基二号”计划于近期进行海上安装,建成后将服役于珠江口盆地的我国第一个深水油田流花11-1/4-1油田二次开发项目,推动亿吨级深水老油田焕发新生机,为粤港澳大湾区经济社会发展注入能源新动力。

切换行业

切换行业

正在加载...

正在加载...