4月9日

由海油工程自主设计建造的

亚洲第一深水导管架平台

“海基二号”

上部组块在珠海场地完成装船

项目将全面进入

海上安装和联调阶段

平台投产后将成为

亚洲最高、最重的

固定式深水海上油气平台

为推动我国深水超大型

海洋油气装备研发制造技术能力

实现新突破

加快发展新质生产力

保障国家能源安全作出新贡献

据了解

固定式导管架平台

是目前全球应用最为广泛的

海洋油气生产设施

由水下导管架、桩腿和上部组块

三部分组成

相当于建立在茫茫海洋之上的

“超级油气工厂”

其上部组块承担着

油气处理、动力供应、生活支持等

核心功能

相当于海上超级油气工厂的

“大脑”和“心脏”

“海基二号”平台上部组块

由东西组块、生活楼

火炬臂和钻机模块组成

搭载包括原油工艺、

外输系统、生产水处理系统、

多相流量计量系统

和伴生气压缩系统等

300余套设备

“海基二号”平台是一座

集钻井、生产、生活为一体的

多功能深水钻采平台

总高度达428米

接近于广州塔的塔身高度

甲板投影面积约2664平方米

相当于6个标准篮球场大小

平台总重量超50000吨

超越国家体育场“鸟巢”用钢量总重

建成后将刷新亚洲深水

原油生产平台的高度和重量纪录

标志着我国深水超大型导管架平台

自主设计建造能力达到世界先进水平

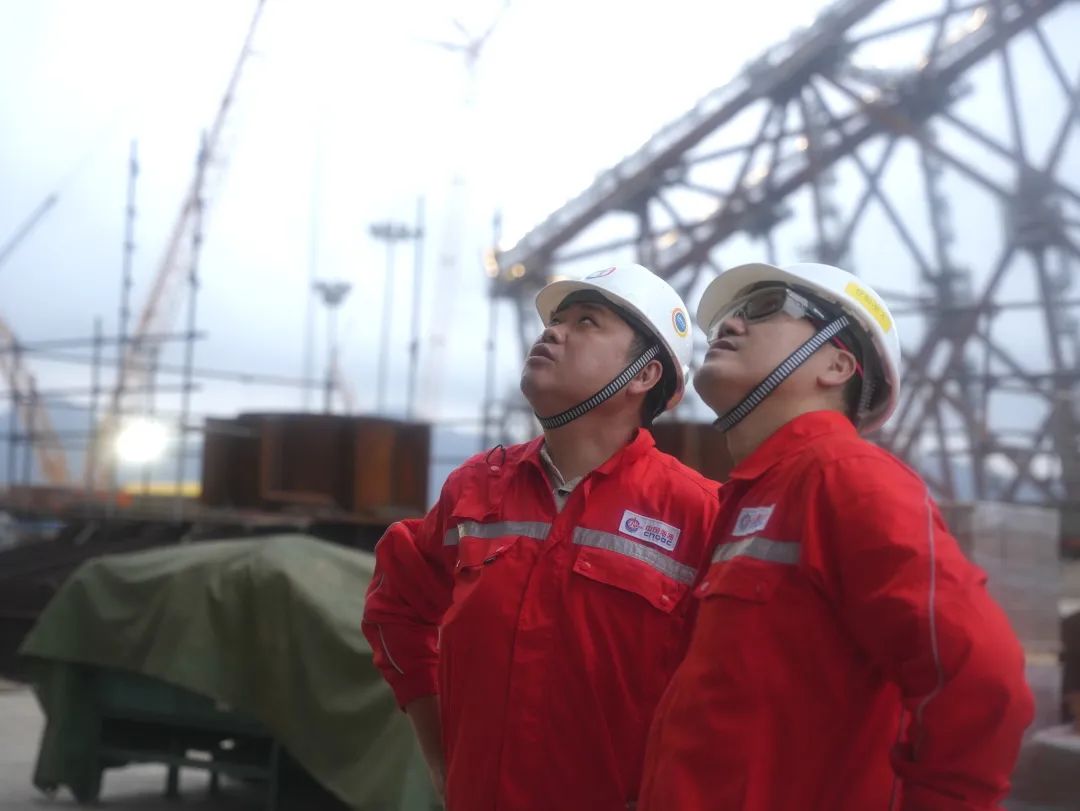

面对施工工期紧张、

核心技术难点多、

工作界面复杂等挑战

项目团队

统筹国内优质资源

创新采用一体化建造模式

通过结构、机电、涂装一体化预制

将各功能模块在陆地完成装配和调试

再整体运送到海上

以“搭积木”方式进行安装

大幅减少海上作业成本和风险

显著提高项目效率

最终,上部组块主结构封顶

较原计划提前40天

一体化率达95%

项目自2021年启动以来

项目团队用时27个月

完成了1座近37000吨的深水导管架

5个组块单体的陆地建造工作

高峰期投入人力超1500人

实现超800万人工时无事故

安全绩效

建造速度、施工效率

安全工时、精度控制等关键指标

均创亚洲之最

标志着我国全面掌握了

超300米水深导管架平台

自主设计建造安装成套技术

据了解,上部组块采用SPMT

(自行模块运输车)

滚装装船

项目团队通过智能系统

同时操作8台SPMT

实现了行进速度、路径、

载荷精密控制

高效完成装船作业

据悉

“海基二号”上部组块

将于本月中旬抵达

距离深圳东南240多公里

水深324.5米的珠江口盆地海域

与3月份完成海上安装的

亚洲第一深水导管架“强强联合”

“海基二号”导管架平台建成后

将服役于珠江口盆地的

我国第一个深水油田

——流花11-1/4-1油田二次开发项目

推动亿吨级深水老油田焕发新生机

为粤港澳大湾区经济社会发展

注入能源新动力

切换行业

切换行业

正在加载...

正在加载...