力挺中国石油塔科1井、川科1井2口万米科探井向更深处钻进、穿越钻杆屡创新纪录、攻克世界级生产技术难题……钻井装备公司坚持往高处攀、向新处闯,持续深化“渤海能克”钻杆科技创新,保持了强劲的市场竞争优势。

作为中国石油最大的钻杆研发制造基地,钻井装备公司聚力开展原创性引领性科技攻关,在特殊材料、特殊结构、特殊螺纹和特殊功能等领域持续发力,研制开发出“深井超深井钻探、大口径管道穿越、非常规油气开发”等三大领域高等级钻杆。

为塔科1井量身研制的6-5/8英寸万米深井专用钻杆,通过特殊结构设计、高强度材料开发以及生产工艺研究,成功突破管体、接头热处理,超大壁厚高强度材料摩擦焊接及焊区热处理等技术难题,整体抗拉能力达到940吨,多项性能指标创造国际最高纪录,是目前国内管体口径最大、壁厚最厚、钢级最高的高强度钻杆。

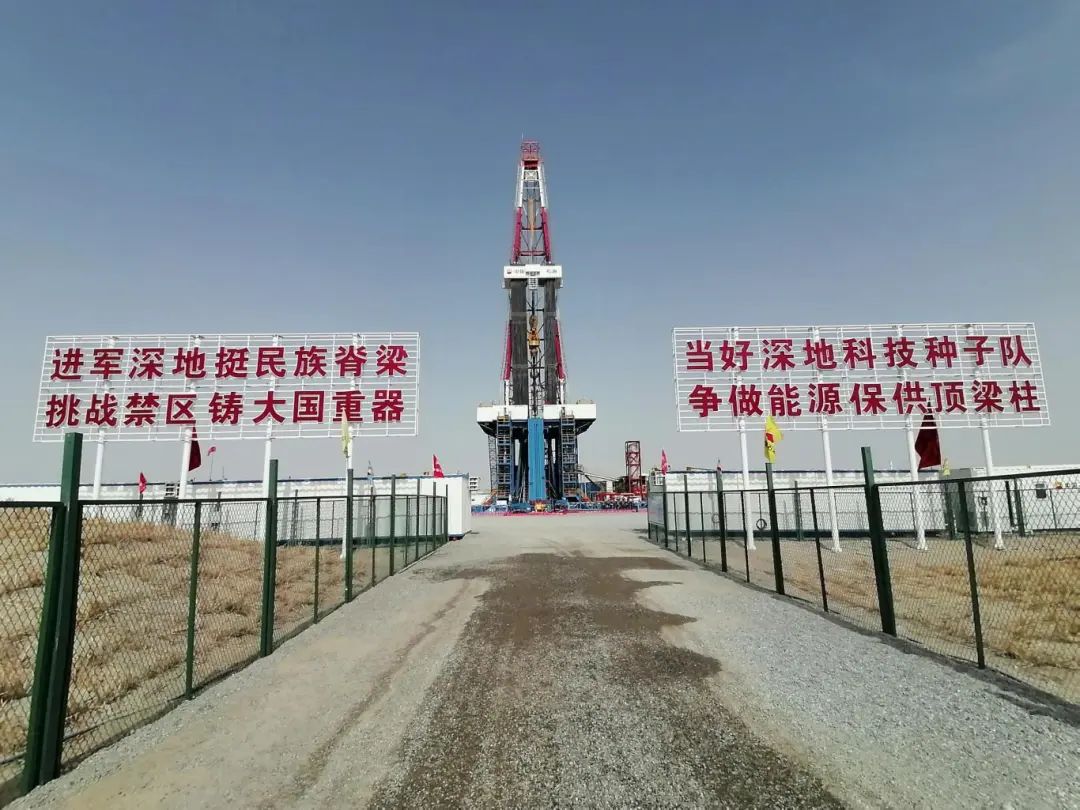

3月3日,工作人员在深地塔科1井协同机械进行钻井作业。新华社记者 李响 摄

而为另一口万米深井川科1井设计开发的φ168.3mm×9.19mm、10.54mm壁厚钻进钻杆组合,φ168.3mm×15.88mm、16.88mm、19.05mm特大壁厚V150三重套管送入钻杆矩阵组合,均为国内特深井领域钻井的首次应用。

自主研发的第三代BHDX57超高抗扭钻杆应用在南海海域“蓝鲸2号”国家重点项目,使我国成为全球首个采用水平井钻采技术试采海域可燃冰的国家。

大口径管道穿越专用钻杆是该公司在勘探领域从“0”到“1”的原创性突破。通过优化钻杆结构设计,研发高强度材料等关键技术,解决了高强度钻杆焊缝强度与韧性的矛盾,突破了3000米以上大口径管道穿越工程难题,在中俄东线天然气管道(黑河-长岭)工程中,创造了国内最大管径、最大壁厚、最长距离(同级别管径)管道定向钻穿越三项纪录,并连创多项管道穿越世界纪录。

攻克的世界级技术难题——摩擦焊接式全钛合金钻杆,成功地以摩擦焊接的方法将钛合金钻杆接头螺纹和管体连接在一起,该项技术属于国际首创,填补了国际空白,以其弹性模量小、柔性好、耐疲劳的特性首次应用于塔河油田T4326CH2超短半径水平井,最高造斜曲率达到55°/30米,创下西北工区井眼曲率最大、侧钻进尺最少、侧钻时间最短三项纪录。

持续打造原创技术策源地,钻井装备促进更多从“0”到“1”的源头性创新成果涌现,13项新产品填补国际及国内9项空白,抗硫钻杆、V150高强度钻杆、S钢级高可靠钻杆、BH系列高抗扭钻杆、抗二氧化碳和盐水泥浆腐蚀钻杆及5-7/8″高强度超深井钻杆等被认定为中国石油自主创新重要新产品;参与制订《石油天然气工业钛合金钻杆》(GB/T41343-2022)国家标准,奠定了公司钻杆在国内同行业的“领跑”地位。

切换行业

切换行业

正在加载...

正在加载...