7月15日,长庆石化炼油二部运行四班班长王青龙接班后做的第一件事,就是通过炼油与化工运行系统,查看生产监测数据,分析装置运行状态。“这套系统显著提高了我们的工作效率。”王青龙说道。从5G智能炼厂投用至今,长庆石化的轻油收率提升了1.02%,操服人员减少了14.7%,取得了明显的经营成效。

近年来,长庆石化高标准推进智能化工厂建设,建成国内首家5G全覆盖智能炼厂。通过科技赋能,长庆石化基础管理进一步加强,管理效能有效提升,生产经营各项指标稳定持续向好。今年前6个月,公司原油加工量超计划进度1.3%,营业收入超计划进度4%,圆满实现“时间过半、任务过半”。

利用5G广连接、高速率、低时延的技术特点,长庆石化贯穿公司生产、设备、环保等业务领域,建立了“5G+生产监控、5G+设备管理、5G+安全管控、5G+环保监测、5G+人联网技术、5G+数字孪生”等一系列典型应用场景,不仅有效解决传统炼化企业应用无法联通、接入能力较差等诸多问题与挑战,还全面提升了公司的管理水平和运营效益。

长庆石化通过建立国内第一个整厂逆向建模的三维数字化平台,以及云计算平台、云桌面平台和云存储平台,为智能炼厂建设提供充足且低成本的计算和存储资源。覆盖全公司的5G网络资源架构,融合4G、视频监控网等通信网络,在工业领域率先实现异构网络间的联通与共享,为数字化转型提供多元、快速、高效的传输渠道。将挥发性有机物网格化动态管控平台、HSE现场管理系统等现有系统快速融合,运行数据实时传输共享,实现高性能感知能力、通信能力和先进算力。

目前,5G已覆盖长庆石化430台关键机组、机泵3937个监测点,实现“集成管控级”的工控网络安全态势感知及全面防御,智能识别安全、环保风险,自动制定防护措施,全面动态管控风险,现场作业风险识别率达100%,挥发性有机物排放监控率100%,大大提升了厂区应急响应及处置效率。同时,通过智能诊断等,变故障被动处理为设备预知性维修,故障定位效率由小时级提升至分秒级,设备健康度达99%,动设备渐变性故障识别率达100%。

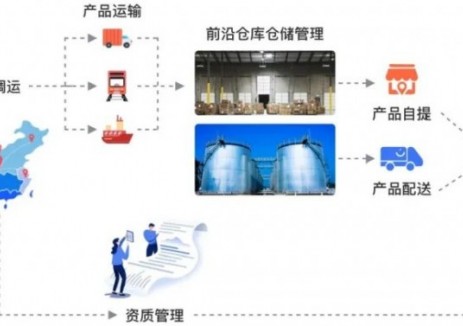

2024年以来,长庆石化按照数字化转型顶层设计,系统推进“7+6”场景建设,以数字技术推进业务发展、管理变革。加快建设以大集中ERP为核心的经营管理平台、以MES和数字孪生为核心的生产运行平台、以网络安全为核心的基础设施平台,实现物流、信息流、资金流、价值流“四流合一”。大力推进数据治理,实现跨部门、跨业务、跨系统数据共享应用。持续加强智能工厂技术研究,培育新的产业生态,持续以数智激活发展动能。

切换行业

切换行业

正在加载...

正在加载...