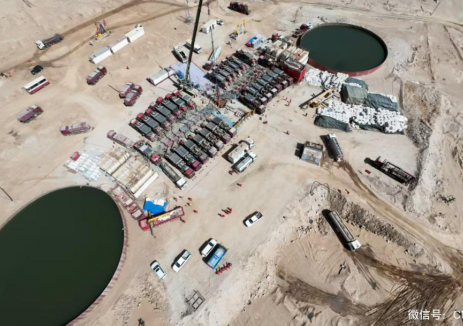

为改善油田低产、低效井工况,提高采油效率,减少无效能耗,今年以来,采油一厂针对部分抽油机井供液不足、产量低、泵效低、能耗高等现状,应用智能间抽技术,成功实施了225口井的间抽改造项目。改造完成后,异常井发现及时率提高了60%,动态分析效率提升了30%,单井平均日产液量提高0.02吨,间抽前后平均泵效提高11%,真正走出了高产节能范儿。

智能间抽技术是使一个区域内的采油单井全部实现智能控制,为不同油井“私人订制”工作制度,并可以分时分段计量电量,打破了以往“大锅饭”似的油井工作模式,进一步提升工作效率和经济效益。

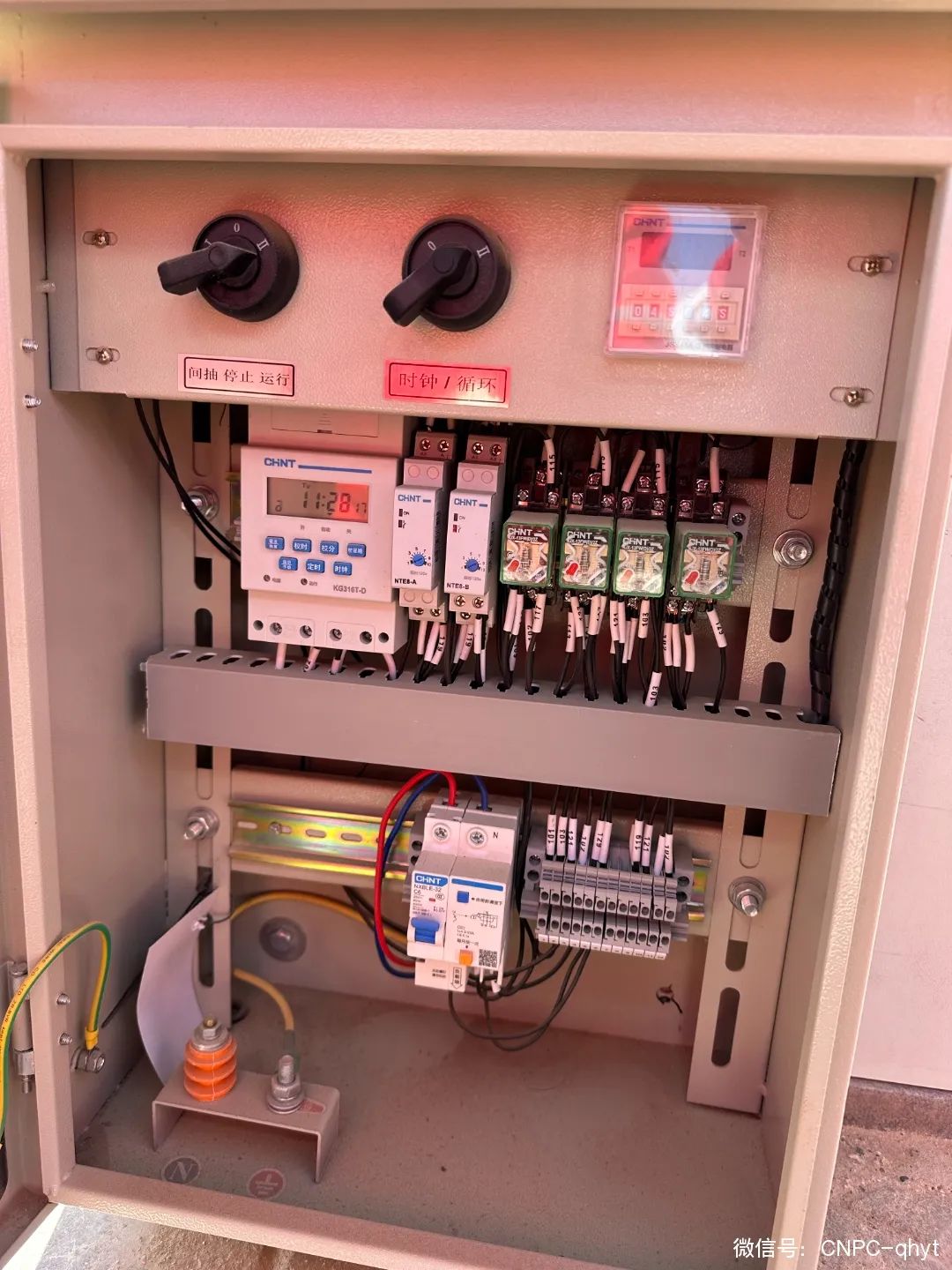

“智能间抽就是抽油机曲柄以整周运行与摆动运行的组合方式进行工作,整周运行阶段进行井下泵高效抽汲,能耗进入‘活跃期’,摆动运行阶段井下泵降耗停抽,能耗进入‘休眠期’,当液面恢复到一定程度时,抽油机再循环进入整周运行阶段。”采油一厂技术中心的魏潇童介绍道。

为确保智能间抽项目的顺利推进,采油一厂技术中心充分发挥主观能动性,通过精心策划及全程监督,编制了详尽的实施计划和考核机制。在硬件设备管理中,通过定期对间抽井现场进行设备排查,加强设备的维护保养工作,制定详细的维护保养计划,确保每台设备都处于最佳运行状态。同时,对每口井的实施效果进行监控与评估,持续跟踪、分析,不断优化调整策略,确保了实施效果。

在传统的操作中,油井间抽需要人工对抽油机进行启停,除时间上不能准确掌握之外,还存在一定的安全隐患。而智能间抽技术的应用,可以让工作人员通过间抽模板远程下发指令,无需井组人员现场操作,进一步提高了间抽制度实施的便利性、灵活性、准确性、可靠性,实现了动态感知间抽井启停控制。不仅大幅减轻了员工的劳动强度与现场作业风险,更通过精准控制实现了能量的高效利用,延长了设备的使用寿命,降低了全生命周期的管理成本。

随着采油一厂智能间抽技术的推广,不仅提升了油井的智能化生产水平,还在保证油井产液量基本不变、智能间抽沉没度满足油井采油的要求下,有效减少了抽油机无功损耗,节电效果及经济效益显著,具有很好的推广应用价值。截至8月初,该技术已累计节电6.95万度。

通过对智能间抽技术的不断实践和推广应用,采油一厂在推动绿色转型与效率提升的道路上迈出了坚实步伐,为低产井的焕发生机开辟了新路径。下一步,采油一厂将结合生产实际,在实现智能安全间抽的基础上,加大技术融合力度,开发完善智能算法软件,使技术进一步趋于成熟,筑牢高质量发展根基。

切换行业

切换行业

正在加载...

正在加载...