惠州石化

合作研发的国内炼油行业首创

重稠油污水电化学除油技术

实现工业化应用

在炼油行业解决

重稠油污水处理难题上

迈出了坚实的一步

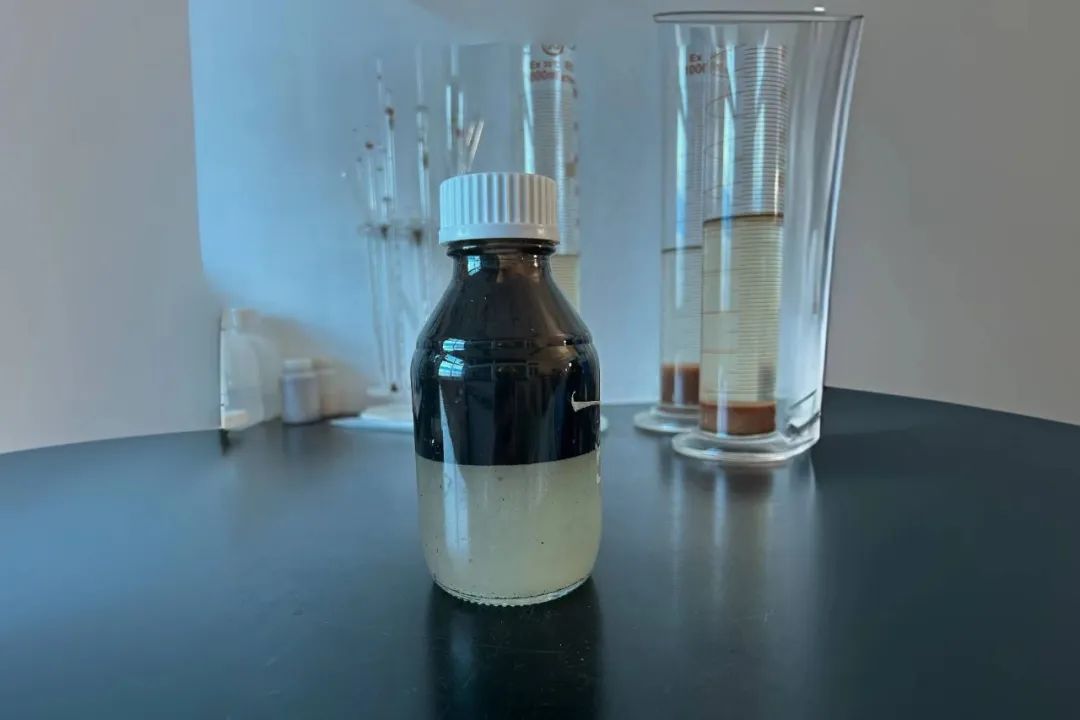

据悉,基于该技术建成的60立方米/小时的重稠油污水电化学除油工业化示范装置已于7月19日顺利完成标定,其处理效果令人瞩目。电化学除油装置出水的油含量和悬浮物均值分别低至16.6毫克/升和25毫克/升,远低于100毫克/升的攻关指标,展现了该项技术卓越的污水处理能力。

长期以来,惠州石化常减压I装置在加工高酸重质原油过程中,面临着原油乳化严重、大量产生高含油电脱盐黑水等挑战。尤其是当原油中混入老化油时,黑水中的油含量更是高达50%以上。该重稠油污水在事故污水罐静置沉降分离速度慢、分离效果差,导致事故污水罐长期处于高液位,给公司生产安全和环保带来了巨大压力。

针对这一难题,惠州石化历经三年潜心研发,成功推出了基于低压高频脉磁电场的重稠油污水电化学技术。该技术通过改变油水界面张力,实现快速破乳,并利用纳米气泡加速污油上浮,结合新型极板布置与药剂辅助,实现了50秒内破乳、30秒内油水高效分离的革命性突破。

自2022年中试验证以来,该技术逐步走向成熟。2023年,工业示范装置正式进入开发、设计、建造及安装阶段,并于2024年6月成功调试运行。经过两个月的稳定运行,该技术有效解决了掺有老化油的高酸重质原油电脱盐黑水的处理难题,实现了每吨污水处理成本低于1.5元的显著经济效益,为炼油行业的绿色发展树立了新标杆。

该电化学除油技术不仅可以处理电脱盐产生的黑水,还广泛适用于原油罐底、污油罐底及污水处理事故罐底的重稠油污水,为炼油企业提供了更为全面、高效的污水处理解决方案。这一技术的成功应用,不仅是炼油行业“节能减排”技术的重大突破,更是推动我国“绿色炼厂”建设的重要里程碑。

惠州石化将继续

加大科技创新力度

加强对外科技研发交流合作

加快科技成果转换与应用

为推动我国炼油行业的高质量发展贡献更多“科技力量”

切换行业

切换行业

正在加载...

正在加载...