青海油田大力攻关清防蜡技术,推广自研表面活性剂洗井,截至11月25日,应用超2万井次,有效延长了油井时效,累计增油超1.3万吨。

青海油田尕斯、英东、花土沟、油砂山等主力油田均为高碳蜡油藏,目前原油含蜡量达20%左右,严重影响了油井生产效率及油藏开发效益,成为一项亟待攻关的课题。为此,青海油田大力攻关清防蜡技术,因藏施策,形成差异化工艺配套体系,打出了一套增油提效的“组合拳”。

自研新体系 打造油流“高速路”

青海油田油井整体原油含蜡量高,井筒内结蜡现象严重,导致抽油泵漏失、管杆偏磨、蜡卡现象频繁发生,严重影响了油井日常生产。

如何寻求“短、平、快”的油井维护上产方式,加快突破油井结蜡难题?青海油田油气工艺研究院技术人员通过查阅大量文献,结合生产现场调研,制定了表面活性剂辅助热洗井的工艺思路。

为了寻求原材料来源广、性能优异、低成本的洗井用表面活性剂,技术研究团队开展了大量室内评价实验及反复研究攻关,通过不同单一表面活性剂复配,成功研发了ZC系列复合驱油表面活性剂,经室内评价,清防蜡率可达90%以上,较常规热水提升10%以上。

室内实验虽然成功了,但是距离现场应用还有一段距离。为了提高表活剂洗井工艺的针对性和有效性,研发人员深入一线,通过优化洗井液量、洗井温度及表活剂加注时机等工艺参数,经过一个多月的反复探索与试验,明确了不同油藏表活剂洗井的技术参数,最终编写了表活剂洗井指导意见。

目前,表活剂辅助热洗井技术已经在青海油田原油生产一线全面推广应用,对油管蜡的剥离速度及清蜡效果均表现非常优异,显著提升了常规热洗井的清蜡效果,受到了采油单位的一致欢迎。

自2023年这项技术应用以来,油井平均洗井返排期缩短0.64天,平均洗井周期延长10.39天,平均单井年延长油井时效10天。

攻关“微技术” 撬动生产大效益

近几年,随着部分油藏地层能量不断下降,油藏脱气加剧,原油黏度增加,原油在井筒流出难度加大,油井结蜡问题加剧。

对此,青海油田将目光锁定在微生物技术领域。利用微生物菌能够使长链烃变为短链烃,从而降低原油含蜡量和黏度的特性,积极开展微生物采油技术攻关和成果转化应用,取得了良好成效。

青海油田油气工艺技术研究团队针对不同油藏特点,自主筛选出防蜡、降粘作用明显的YUE、YD、HTG系列等11组本源微生物菌系,并优选环境适应性好、发酵过程延迟期短、稳定期长的优质菌株,通过外部代发酵的方式,成功将本源菌应用于现场,延长了油井生产时效,实现了显著增油。

截至目前,油田自主筛选的本源微生物在花土沟、跃进二号、英东等油区现场扩大应用,累计开展微生物清防蜡205井次,措施有效率达94.96%,供液能力明显改善,平均延长洗井周期115天,累计增油1万多吨。

今年以来,为了加快破解由外部代发酵带来的菌液成本高、路途远供应连续性不好的难题,油气工艺研究院微生物项目组通过大量查阅文献,研学专业知识,参与现场发酵实验,讨论规模发酵方案,并整合现有设备、人员等资源,加快推进自主规模化发酵技术研发。

在各方协同努力下,这项自主规模化发酵技术实现了成功突破,打破了油田微生物采油技术在现场应用无法实现规模化推广的屏障。目前,经自主规模化发酵后,菌体浓度可达到1.5×108个/ml,发酵菌液可满足现场300井次以上的清防蜡需求。

搭乘“智慧车” 蹚出增效新路子

近年来,油田低产油井普遍采用的清防蜡技术,已经无法满足现场高效生产的需求。同时,常规清防蜡技术存在作业成本高、返排周期长、电量能耗大等问题,亟待破解难题。

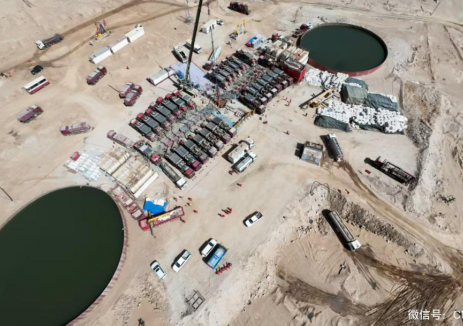

青海油田油气工艺研究单位组织研究团队,搭乘“智慧”研发快车,开展智能清防蜡系统研发。团队积极发动青年“红工衣”和“白大褂”的研发力量,开启“野外一线试验+实验室研究”相结合的高效攻关模式,经过室内设计、组装、调试及现场反复试验,并不断改进优化试验系统,成功研发了适应柴达木盆地作业施工实际的多井式地面智能清防蜡作业系统。

这个智能作业系统集成了PLC程序、编程控制、故障处理程序等多个模块,具备了温度控制、泵压控制、罐液位控制、实时监控、数据存储、数据传输等多项智慧调控功能,在实施油井清防蜡作业的同时,达到了节能降耗目标,大幅提升了油田生产管理的智能化、清洁化水平。

截至目前,该系统装置已在英东、尕斯油田共计应用11套54口油井。其中,在英东油田,应用3口试验油井,延长洗井周期225%;在尕斯油田,应用11口油井,延长洗井周期55%;有2套装置利用新能源光储供电,应用于尕斯油田,开创了高原油田绿色智能清防蜡的先河。其余40口油井,自2024年10月起开展应用,实现单井维护降本增效达4.1万元/年。

切换行业

切换行业

正在加载...

正在加载...