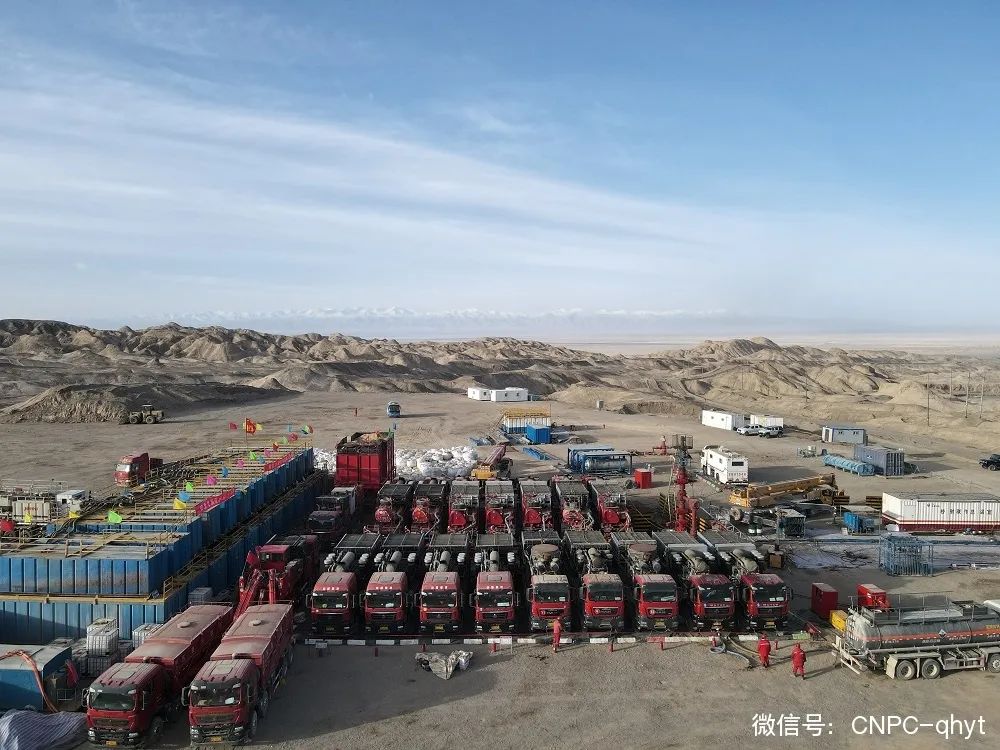

今年以来,青海油田累计完成压裂施工282井次740层段,勘探井压裂施工后27个层组获得工业油气流。开发井压裂施工成功率96.5%,有效率87.8%,日增油320.85吨。

01

摸准储层“脾性”技术迭代 为新区达产破难题

青海油田油气产区位于柴达木盆地,成藏地质条件复杂,储层岩性、物性、埋深差异大,油气藏“脾性”各不相同,储层改造难度极大。

青海油田油气产区位于柴达木盆地,成藏地质条件复杂,储层岩性、物性、埋深差异大,油气藏“脾性”各不相同,储层改造难度极大。

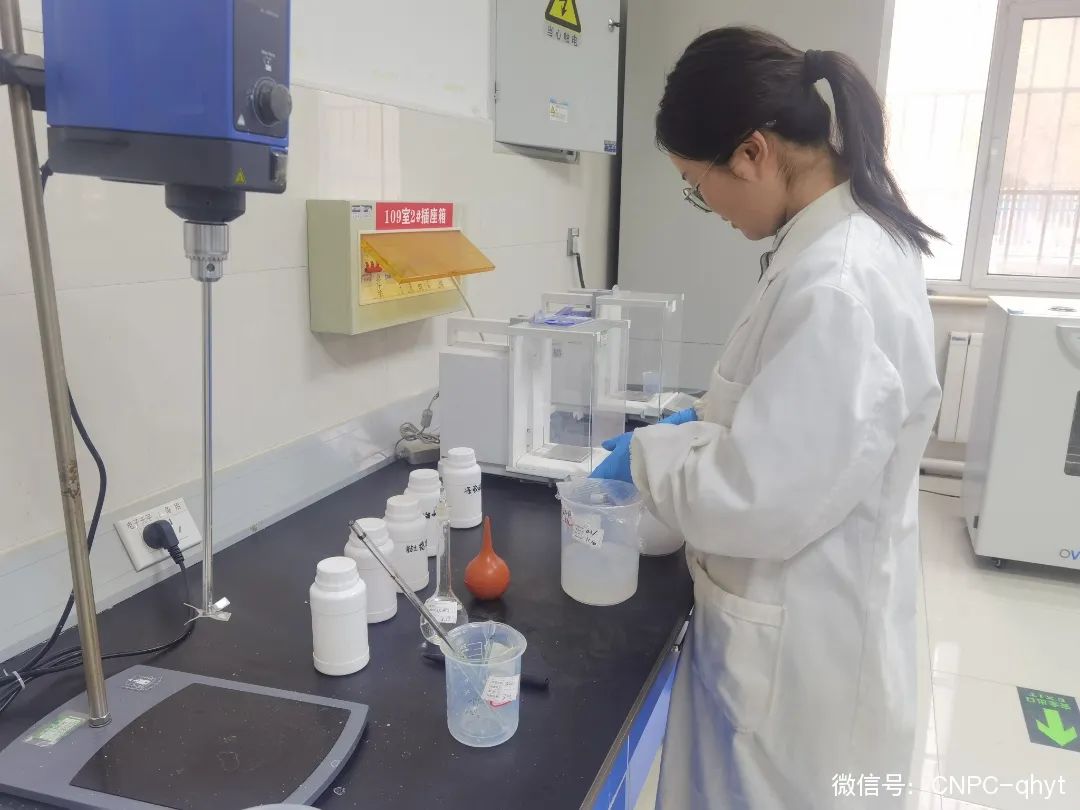

黄瓜峁-开特地区,储层岩性复杂且致密,气藏具有低孔隙度、低渗透率、低饱和度、气水共存的特征。为实现这类“三低”气藏效益动用,油气工艺研究院储层改造技术团队开展技术迭代攻关,以工艺调研论证、地质工程一体化参数优化、低伤害耐盐一体化压裂液评价为着力点,确立了高粘冻胶造主缝、低黏液体打碎储层、大规模施工提高改造体积的主体改造思路,采用排采一体化管柱,形成“强压强排”为核心的致密气储层压裂工艺,建立了一套致密气储层压裂施工优化设计方法。其中,在峁301井成功应用,压后最高日产气2.96万方,为区块后续规模建产改造工艺提供重要技术支撑。

随着勘探向深层进军,高温高压储层压裂需求也日益增多。今年以来,针对昆特依超深超高温基岩储层施工压力高、排量受限问题,建立“改造、完井、钻井”一体化设计流程。昆2-2井采用“高排量冻胶造长缝+复合酸压刻蚀裂缝”工艺并优化压前替浆的施工工序,获得20万方气量的稳定高产。

02

靶向施策“精细”压裂 助力老区效益开发

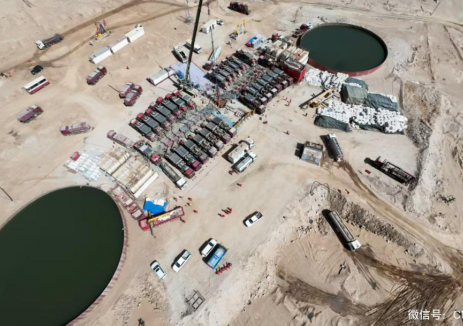

2024年,青海油田提出“因藏施措、精准挖潜”的压裂施工思路,坚持“提升改造质量、提高改造效益”目标,针对油砂山、南翼山等油藏储层物性差、纵向动用不均的问题,结合油藏多套井网,建立三维地质力学模型,分区域开展裂缝参数及施工参数优化,持续优化“分层+缝网+低成本”的立体改造技术,推动低渗难采储量动用。截至目前,在油砂山、南翼山油藏累计实施压裂施工84井次,平均日增油1.24吨,累计增油1.9万吨。

针对断缝体主断裂破碎区、伴生诱导缝区以及微裂缝区存在剩余油富集,但断层影响砂体不连续、井网不完善、注水受效差,储量动用困难的问题,开展剩余油分布研究及潜力分析,采用大规模强改造工艺思路,在油砂山断缝体优选潜力井开展6井次压裂施工,中4-6-13井日产油达到10.36吨,证实了断层附近剩余油挖潜潜力,为后期该类储层有效动用提供了可资借鉴的经验做法。

压裂技术的“进阶”之路永无止境。青海油田将全力推动压裂工艺技术再突破,让压裂施工“压得开”“压得好”“压得优”,为油田的勘探发现和开发建产贡献工程力量。

切换行业

切换行业

正在加载...

正在加载...