单井高峰期日产油15.1吨

平均含水下降18.6%

应用见效率100%

2024年

金海采油厂在新海27块

创新应用二氧化碳吞吐工艺

取得突破性进展

破解了困扰区块十余年的高含水治理难题

让采收率已到极限的

老区重新焕发生机

累增油已超2000吨

↓↓↓

区块档案

新海27块属于底水块状普通稠油油藏,底水能量充足,2004年采用水平井进行二次开发取得高产。随着开发不断深入,进入高液量、高含水“双高”生产阶段。

2010年以来,针对水平井高含水问题,开展水平井化学堵水技术攻关,因底水能量充沛、油水黏度比大,未取得实质进展。

事不避难,知难不难。面对老区高含水的难题,该厂工艺技术人员毅然决然踏上了解题攻关的“求学路”。

工艺技术人员检查二氧化碳吞吐控水稳油施工现场

工艺技术人员检查二氧化碳吞吐控水稳油施工现场

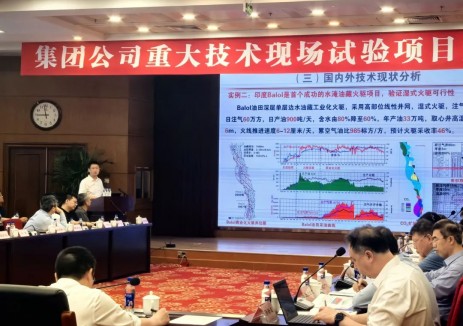

该厂总工程师、总地质师带队赴冀东油田开展二氧化碳工艺专项学习,扭转了以“堵水、控水”为主的理念,探索出以“二氧化碳溶胀降黏、重力分异、贾敏控水等”为主的全新增产理念。

该厂工艺研究所二级工程师杨开介绍:“调研收获很大。以往注热降黏加剧了油藏底水锥进速度,而二氧化碳具有混相降黏、膨胀驱油、降低界面张力等优势,具备极大的增产潜力。

因地制宜才能落地见效。该厂迅速成立项目组,并第一时间形成集体共识:

既要学习消化冀东经验做法,又要结合新海27块油藏特点及生产实际,选井、设计、施工、投产,每个环节都切合实际才能行之有效。

攻关道路并不平坦。他们在区块上、下油组分别优选1口潜力井开展先导试验,坚持“干中学、学中干”,因地制宜设计应用配套技术,通过完善泵注程序和地面工艺流程,采取井筒电加热辅助工艺,改善井筒举升效果,快速有效地解决了开井初期油稠软卡影响应用效果的情况。

针对后续试验中相继出现的降黏效果差和高峰稳产期短两个新问题,大胆提出由“前置”降黏剂改为“后置”的实施方案,充分发挥降黏作用;采用间关闷井方式生产,控制含水上升速度,延长措施有效期。

技术应用后,工艺技术人员检查井口电热带伴热装置运转情况

方案调整后措施效果显著提升,其中海161-23CH井最高日增油达到15.1吨,平均含水下降25%,二氧化碳控水增油的机理初步确立,并推动工艺应用规模扩大。

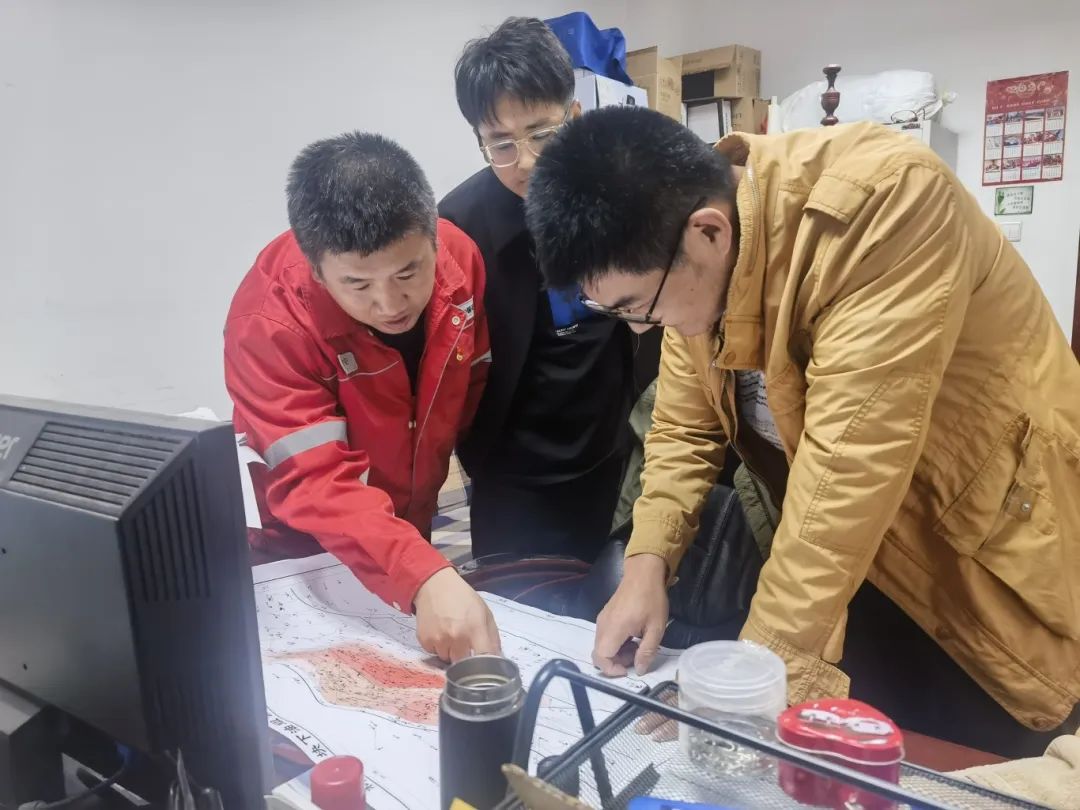

工艺技术人员进行新海27块二氧化碳控水稳油选井

工艺技术人员进行新海27块二氧化碳控水稳油选井

通过创新实践,针对靠天然能量开发的强底水油藏,该厂在开发理念上正逐步向“以气增能、携油控水”转变,为有效破解高含水区块治理难题扩宽了思路、丰富了手段、积累了经验。

同过去水平井堵水技术比较,该技术适用范围广、增产效果好、措施投入少,得到了油田相关部门、科研单位高度关注,已被纳入2025年油田公司重点支持项目。

切换行业

切换行业

正在加载...

正在加载...