截至日前,格尔木炼油厂5万吨/年烷基化装置已平稳运行超400天,标志着这个厂坚守安全平稳生产理念,在生产运行、设备管理等多个维度朝着专业化、标准化、精细化方向不断深耕取得新成绩。

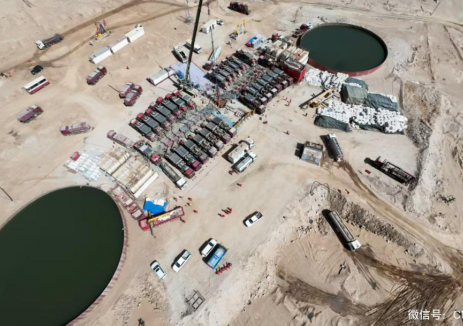

据了解,格尔木炼油厂5万吨/年烷基化装置采用离子液烷基化工艺,以MTBE醚后碳四及重整液化气为原料进行生产,产品硫含量低、不含烯烃,经济效益较好。作为中国石油首套离子液烷基化装置,该装置于2017年9月正式开工建设,2018年12月顺利投产,历经多次优化改造。

腐蚀攻坚:从设备防腐到系统防腐

随着运行时间的增加,装置的腐蚀问题愈发凸显,严重制约了装置的安全平稳生产。过去,仅从设备层面出发,以升级防腐涂料等方式减缓腐蚀速度,不能从根源上解决问题。

格尔木炼油厂坚持问题导向,积极转变观念,针对影响装置长周期运行的腐蚀问题展开立项攻关,全力推动工艺与设备防腐深度融合。生产运行四车间组织团队开展专项技术研究,从控制原料杂质含量、优化工艺操作参数、减轻源头腐蚀、强化系统腐蚀防护等多个角度入手,确定解决方案。

离子液作为烷基化反应的关键催化剂,在反应过程中活性会逐渐降低。为了维持离子液活性、降低腐蚀速率,生产运行四车间通过精确调整旋液分离器,严格控制系统离子液藏量,新增水洗塔PH检测仪并优化调节流程,系统进一步得到优化。此外,该车间强化工艺防腐管理,对反应温度、流量、离子液循环量等关键指标进行严格监控,杜绝系统超指标运行。

多维管理:构建防腐“护盾”

“任何一个环节的防腐措施不到位,都可能缩短装置和设备的使用寿命。因此,构建衔接有序的防腐蚀管理体系至关重要。”装置防腐攻关相关负责人杨斌说道。

生产运行四车间构建了涵盖负荷控制、质检分析、工艺操作、设备管理等多个方面的防腐蚀管理体系。定期召开防腐工作会议,形成了工艺、设备、数据分析等多专业紧密联动的工作模式。

与此同时,生产运行四车间对装置内容易发生腐蚀、冲蚀的部位加大检测力度,建立起完善的腐蚀监控数据库,提前预警及时处置。在此基础上,依照工艺流程图及腐蚀在线监测系统,精准辨识腐蚀回路,加强对易腐蚀高风险部位的监测、评估与巡检,及时发现并处理现场的每一处跑冒滴漏,有效消除泄漏风险。

切换行业

切换行业

正在加载...

正在加载...