4月16日讯 截至4月12日,吉林石化公司千万吨炼油工程已运行520天。2012年第一季度,这个公司汽柴油产量创历史新高,原油日加工量达到每天2.7万吨,千万吨炼油装置部分经济技术指标名列全国同类装置之首。

经济技术指标的向好发展,使千万吨炼油装置这个带动吉林经济发展的“龙头”抬得更高。

2007年6月,吉林石化两大公司重组整合,在确定企业发展战略,加快推进结构调整的同时,将目光锁定在千万吨炼油工程上。

吉林石化千万吨炼油工程,是中国石油建设东北油气战略通道、调整吉林地区炼油产业布局的重点工程,也是吉林石化做大做强主营业务、提高可持续发展能力的“龙头”工程。

2009年7月,吉林石化千万吨炼油工程建设正式启动。

吉林石化总经理王光军说:“我们要抓住企业发展的难得机遇,脚踏实地,全力打造安全工程、优质工程、高效工程和节约工程,为振兴吉林老工业基地做出新贡献。”

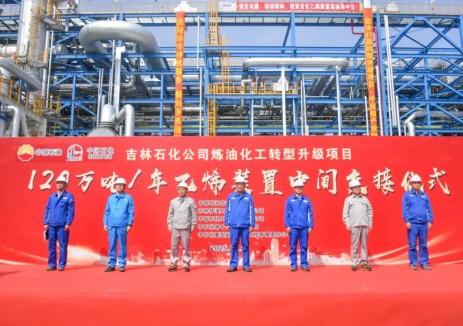

2010年11月10日,随着年120万吨汽油加氢精制装置产出合格产品,吉林石化汽柴油产品质量升级项目、炼油结构调整项目及其配套工程一次开车成功。这个公司的原油加工能力由每年750万吨提高到1000万吨。

投产一周年后,生产数据结果显示:炼油产品合格率由开工初期的98.6%上升到99.7%,装置运行平稳率由97.6%提高到99.3%。

吉林石化取得今天的成绩并不一帆风顺。

千万吨炼油装置投产后,由于部分新装置没有达到最优运行状态,与设计水平存在差距,一二次加工能力比原来提高了60%,造成综合能耗及各动力单耗上升,部分经济技术指标水平下降。

为解决这个难题,吉林石化优化加工流程,不断挖掘装置潜能,降低装置运行风险,不仅实现了俄油和大庆原油的集中掺炼,而且解决了设备腐蚀问题,提高了原料品质和经济效益。

吉林石化积极进行生产调整,通过Ⅰ常减压装置加工大庆原油和Ⅱ常减压装置掺炼55%至58%的俄油,实现了俄油的集中掺炼,优化了二次加工装置的原料结构。这个公司应用HAZOP分析方法,有针对性地查找新投用装置存在的隐患,从源头上消除工艺缺陷,提高新装置的安全运行水平。

能否降低装置能耗,关系到吉林石化转变发展方式的成效。这个公司依靠科技创新,坚持走可持续发展之路,在新装置投产后,查找装置与设计值、与中国石油先进水平的差距,大力开展技术对标,降低了装置综合能耗。今年第一季度,吉林石化炼油厂燃料单耗为每吨35千克,比去年同期每吨下降了3.1千克,累计节约燃料7497吨。

吉林石化的干部员工认为,自主创新不仅要体现在科技上,而且要体现在管理手段上。

2011年是千万吨炼油工程投产的第一年。吉林石化日产成品油由原来的1.1万吨增加到1.6万吨。

日产量的增加,使吉林石化的成品油外运工作更难了。特别是冬季,受气候、铁路运输的影响,成品油的外运渠道、流向、产品罐存量等带来的问题考验着吉林石化人。

为解决产销难题,吉林石化适时开展了“冬季成品油出厂竞赛”活动。计划处、炼油厂、运输仓储部、销售管理部和调度中心组成了一支突击队。

在成品油产运销管理上,吉林石化采取“无缝衔接”的管理模式。各个环节密切配合,信息沟通全天不间断。

在公司调度室,透过大屏幕,可以看到各个站道和停泊罐车的情况。调度中心负责人说:“站道一旦没有罐车,我们会迅速联系相关单位,随时监控。”每天,调度中心会进行三次信息汇总。汇总内容包括当日的成品油生产情况、出厂情况等。

精心调优促生产,争分夺秒抢运量,选派精兵强将驻守运输一线……从2011年冬季到现在,吉林石化没有一次堵库存,没有一次降生产负荷,为冬季成品油产运销工作画上了圆满的句号。

切换行业

切换行业

正在加载...

正在加载...