从引进世界首套车载式2500型压裂机组开始,油田便对这一超级“巨无霸”视若珍宝,为其“量身定制”了一整套管理使用措施,先进工艺助压裂“巨无霸”扬威成功压裂延页平1井、涪页1井、濮1-FP1井等10多口“1”字号井,完成国内第一口页岩气压裂井方深1井的施工任务,受到集团公司领导的高度赞扬,近年,油田在压裂施工中取得的一系列成绩,都是由以2500型压裂机组为主体的压裂设备创造的。

“取得如此战绩,不仅是因为2500型压裂机组是世界上最先进的压裂设备,更重要的是油田对其进行了科学有效的管理,使这一压裂‘巨头’在施工中‘巨好使’。”井下特种作业处经理刘祖林说。

“压裂的目的就是为地层‘造缝’,顺利开采出埋于地层深处的油气,是油气田增储上产的重要技术手段。”井下特种作业处装备科副科长李立说。

2007年,普光气田进入产能建设的关键阶段。与此同时,一个世界级的难题也摆在了中原人的面前。

普光气田可动用区域虽然是储量丰度高、物性较好的储层,但地层坚硬致密,具有“三高一深”特点,酸压施工难度大,技术要求高。当时,油田拥有的1000型、1400型和2000型常规压裂机组,根本无法满足川东北市场大酸量、大排量、高泵压的施工需要。

“要买就买世界最先进的2500型压裂机组。”经过认真研究国内油气田勘探开发发展趋势,油田领导做出决定。

2500型压裂机组是目前世界上拥有最大功率的压裂设备,最大输出功率可达2059.4千瓦,最高工作压力可达140兆帕,能够充分满足油气田超深井、超高压井等各种井的压裂作业需求。

其实,拖挂式2500型压裂机组在国外早已经得到广泛应用,但车载式2500型压裂机组在世界上还是一个空白。由于车身长,拖挂式2500型压裂机组不能适应普光气田的生产环境。

根据集团公司设备采购规定,油田向老牌石油钻采装备研制企业——江汉油田第四机械厂发出订货意向。

2008年,世界首套车载式2500型压裂机组问世,并浩浩荡荡开赴普光气田,成为全国石油石化系统压裂装备王国中当之无愧的时代骄子。

优化工艺助“巨无霸”有效发力

“国内没有任何管理使用的经验可资借鉴。”井下特种作业处计划科副科长孙梅侠说,“从引进车载式2500型压裂机组开始,油田一直进行着‘实现设备有效管理’的探索。”

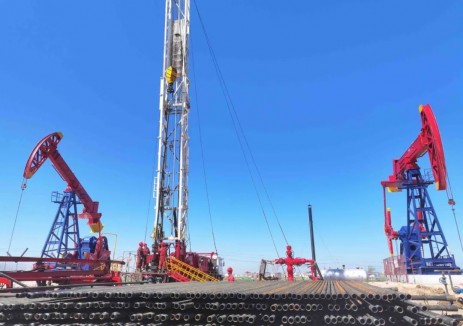

与常规压裂机组相比,车载式2500型压裂机组如同船舶中的航母,拥有8台泵车、1台仪表车、1台管汇车、2台混砂车、1台配液车、10台砂罐车、10台液罐车、5台卸罐车,规模大。

油田制订了车载式2500型压裂机组操作维护保养规程,对每台单车实行承包管理,确保设备保持良好工作状态。

井下特种作业处工艺研发中心副主任黄圣祥认为,与加强设备管理相比,好的施工工艺对设备充分发挥效能更为关键。每次车载式2500型压裂机组出征前,黄圣祥和同事总要忙活一阵子。他们要根据每口井的施工特点,进行小型压裂测试分析,获取地层破裂压力、排量、管具摩阻等相关参数,并用压裂分析软件进行压前模拟分析,不断修改完善施工方案。

经过不懈努力,目前,配合车载式2500型压裂机组的应用,油田已形成了以氮气泡沫压裂及煤层气压裂为代表的一大批处于国内领先水平的先进压裂工艺技术。

凭借良好的设备性能和科学的施工方案,车载式2500型压裂机组自亮相普光气田以来,已在国内完成压裂作业600多井次,创下连续无故障工作时间最长、施工规模最大等多项压裂施工纪录,在全国范围内树立了中原压裂品牌。

为“巨无霸”瘦身献计

目前,油田共有两套车载式2500型机组,一套服务于普光、元坝超高深、超高压井的酸压施工,一套长期服务于塔河油田海相碳酸盐岩大型油田酸压施工。虽然型号相同,但它们的性能却不可同日而语。2010年投用的第二套机组和2008年应用于普光气田的第一套机组相比,在设备性能方面有了质的飞跃。

毫无疑问,改进设备性能,生产厂家功不可没,但油田通过认真总结现场使用经验,也为设备性能的完善提升作出了突出贡献。在使用首套车载式2500型压裂机组时,井下特种作业处操作人员发现了机组本身存在的一些问题。其中,车辆过重、不适合高速运移是最主要问题之一。

首套车载式2500型压裂机组总重达48吨,运移的高难度限制了其作用的发挥。在订购第二套机组前,油田积极与厂家沟通研讨,在技术允许的范围内,研究优化设备部件,成功使整机重量减轻4吨。“瘦身”后的车载式2500型压裂机组运移起来较为灵活。

首套机组在使用中出现的泵车控制系统不稳定的问题,曾长时间困扰着井下特种作业处技术人员。经过仔细分析,他们发现,该机组的控制系统位于车的前部,紧挨排气管,施工中汽车发动机产生高温尾气,导致控制系统运行不正常。在第二套机组的生产中,他们建议厂家将控制系统挪至车的后部,使问题迎刃而解,控制系统的可靠性大大增强。

改进后的第二套机组助力油田成功开拓塔河油田压裂市场,满足了大型压裂施工排量大、时间长、连续高效运行的作业要求,为塔河油田实现稳产、增产和提高油气采收率作出了突出贡献。今年上半年,该机组在塔河油田完成酸压井施工123井次,让一口又一口低产井重新焕发了生机。其中,在TH12312井施工中,该机组创出单次注入地层压裂液规模最大、施工持续时间最长等施工纪录。

“8月份,第三套车载式2500型压裂机组将运抵中原,届时,中原油田将成为集团公司拥有这一非常规‘武器’最多的油田,抢占非常规压裂市场的竞争实力将进一步增强。”刘祖林说。

切换行业

切换行业

正在加载...

正在加载...