FPSO海工结构至今不过30过年的历史。1976年壳牌石油公司用一艘59,000 t的旧油轮改装成了世界上第一艘FPSO,并于1977年应用在地中海卡斯特利翁油田。由于FPSO具有储油多、投资省、可转移等优点,所以得到了迅速发展。

目前FPSO的工作水深主要为100-500 m,但随着采油工作水深的增加,大于500 m工作水深的FPSO也正在逐年增加。目前在用的FPSO原油储存能力大部分为10×104~20×104 m3,最大原油储存能力达到31.8×104 m3;日处理能力大部分为5,000-10,000 m3,最大日处理能力超过30,000 m3。

FPSO的建造

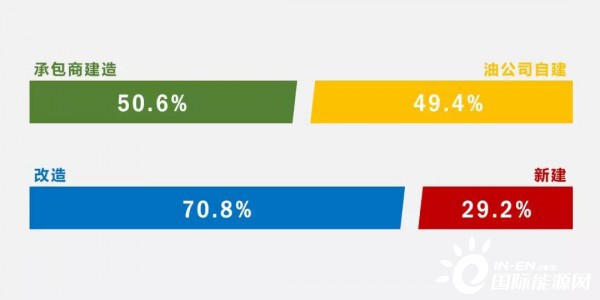

FPSO结构及工艺十分复杂,造价昂贵。目前FPSO的所有者主要分两类,一类是国际大型油公司,如三桶油之一中海油、石油产业“七姐妹”等,自建自用;另外一类就是服务于油公司的FPSO职业操作方,如MODEC、SBM、BW Offshore等,油公司不负责其建造。这两种方式各占半壁江山。

番外小剧场:石油“七姐妹”的前世今生

1859年,美国宾夕法尼亚州兴起钻油狂潮。约翰·D·洛克菲勒建立的世界第一个石油巨头——标准石油(Standard Oil),一时间几乎垄断了整个美国的石油产业。

好景不长。罗斯福上台后即实行反托拉斯(音译于“trust”,垄断组织的高级形式之一)。1911年,美国最高法院裁决标准石油公司解体。自此,三家子公司脱颖而出:

新泽西标准石油(后埃克森(Exxon)石油公司);

纽约标准石油(后美孚(Mobil)石油公司);

加利福尼亚标准石油(后雪佛龙(Chevron)石油公司);

与此同时,另外两家石油公司扛住了标准石油的垄断压力,在夹缝中分得一杯羹,并逐渐成长起来,他们就是得克萨斯州的德士古(Texaco)石油公司和梅隆家族的海湾石油公司(Gulf Oil)。

为了运输原油,塞缪尔的公司设计了一种全新的船舶——油轮,并用父亲卖过的各种贝壳进行命名,这也成为了壳牌公司(Shell)名字的来源。

英国波斯石油公司(BritishPetrleum)是在中东找油的第一家石油公司。由于中东石油的战略地位,英国政府在其中投资。它随着中东尤其是伊朗石油工业的发展而壮大。

至此,石油“七姐妹”正式集齐。

世上再无一家独大,但“七姐妹”却以一种名曰卡特尔(垄断联盟)的新形式继续垄断石油产业。

进入80年代后,石油输出国组织(欧佩克)和国有化浪潮两大冲击,使“七姐妹”垄断体系彻底土崩瓦解。“七姐妹”的戏份逐渐杀青,最终只留下了埃克森美孚、雪佛龙、BP以及壳牌四只独秀继续讲故事。

伴随着“七姐妹”故事的落幕,“新七姐妹”逐渐诞生,包括沙特国家石油(Aramco)、俄罗斯天然气工业(Gazprom)、中石油(CNPC)、伊朗国家石油(NIOC)、委内瑞拉国家石油(PDVSA)、巴西国家石油(Petrobras)和马来西亚国家石油(Petronas)。清一色都是由国家主导经营的企业。

每个产业都有其固有的发展规律,任何企业也都摆脱不了生命周期的必然性。“老七姐妹”时代已经悄然成为历史,所谓的“新七姐妹”,甚至是整个石油产业,也正面临着新格局带来的未知挑战。

切回正题。

由旧油轮改装而成的FPSO成本较低,适用于浅海和边际油田开发。但更多综合因素决定了FPSO的选型,随着越来越多深海及超深海油田的不断发现,旧油轮改装的方式将难以适应,新建FPSO符合未来市场的发展需求。在现役的约180艘FPSO中,其中71%的船体都是由油轮改造而成,新建仅占29%。这一占比的主要原因还是源于高昂的建造成本。对于复杂的FPSO,其建造、安装成本通常超过10亿美元。

FPSO由两大部分组成:上部模块和船体,上部组块完成对原油的加工处理;而船体负责储存合格的原油。韩国、新加坡、中国和巴西已经形成了“FPSO四强”的格局。中国FPSO的设计主要由船舶工业集团708研究所承担,虽然国内FPSO建造规模突出,且有一批建造能力较强的船厂,例如外高桥造船厂、沪东船厂、江南造船厂和大连新船重工船厂、山海关船厂等,目前的建造大部分承建的还是船体部分,核心的上部模块(主发电机、大型流量计、中央控制系统设备、惰性气体发生器、单点等)主要还是掌握在韩国和新加坡造船企业手中。

某FPSO建造成本计划

近年来,我国海上油气生产不断加强对深海油气开发的重视程度,并且开始由滩海油气开发转变为深海油气开发,FPSO的应用则进一步推动了此项工作。无论国内外,FPSO均作为一项关键技术得到了不断的更新和优化,并已经延展到LNG、LPG等领域当中。

FPSO五宗“最”

最大作业水深:Turritella

运营商:Shell

Turritella是专为Stones油田设计的,该油田于2005年被发现,Shell宣布计划在2013年5月进行开发。Stones油田覆盖了第三纪低层地质趋势的8个区块,距海底约7,077米(26,500英尺)的水库水平线和泥线以下5,181米(17,000英尺)。人们认为它拥有超过20亿桶石油当量的储量。

SBM Offshore被选中在其新加坡造船厂建造FPSO。这是Shell和SBM公司在墨西哥湾安装的第一台FPSO。

Turritella于2016年9月正式投产。其最大作业水深2,900米(9,500英尺),它不仅仅是作业水深位列世界之最,其单点浮筒同时也是世界上最大的可解脱单点浮筒,悬挂立管是世界上作业水深最深的刚悬链立管。

Turritella的主尺寸为274×48米,载重量16万吨,油处理能力2.5万方/年,气处理能力4,200万标准立方米/年,油储存能力12.7万方。

FPSO上部包括油气分离系统、气体处理及压缩系统、公用系统、电站系统、单点系统等共18个模块。

FPSO采用可解脱单点系泊系统,单点直径25m,高25m,重3,150吨,是世界上最大的可解脱单点。

3×3内单点系泊,每根系泊缆由“链-聚酯缆-链”组成;

3×3吸力桩锚,直径10 m,长度20~30 m,重量140~180吨。

FPSO在新加坡吉宝船厂完成完成。2013年6月,开始改造,2015年11月完成所有改造及码头安装调试工作,历时总计29个月。

最大船体储油量:Egina

运营商:Total

EGINA FPSO是由韩国三星重工(SHI)为道达尔(Total)制造的。该FPSO于2013年订造,总投资近33亿美元。船体长330米、型宽61米、型深33.5米,仅上部生产平台重量就达6万吨,设计原油日处理能力20.8万桶,原油储存舱容230万桶,定员240人,是非洲近海吨位最大FPSO。该项目还与当地承包商的最高水准密切相关。浮式生产储油船上的18个模块中有6个是在当地建造和集成的,77%的项目时间是在当地工作的。启动成本比初始预算低近10%,这意味着资本支出节省了10多亿美元,特别是由于良好的钻井性能,每口井的钻井时间减少了30%。

2018年12月,EGINA FPSO在位于尼日利亚海岸150公里处约1,600米水深的Egina油田开始生产,高峰稳产期产量约达到日产油20万桶,约占尼日利亚总产量的10%。

最大原油生产能力:Glen Lyon

运营商:BP

Glen Lyon FPSO由韩国现代重工船厂,历时4年多建造完成。该FPSO于2015年12月离开亚洲水域,并于2016年6月到达挪威。

该FPSO专为BP的Quad 204项目而建造。实际上,在该项目的二次开发中,BP在Glen Lyon上还引入了智能化因素。Glen Lyon上配备了光纤无线智能装置,数据点超过5万个。数据将通过无线装置传输至岸上设备进行存档。另外,岸上还配备有全套的操作人员培训模拟器,安装动态模拟和3D PDMS模型。

Glen Lyon FPSO长270米,宽52米,重10万吨。水深400米,上部模块2.1万吨,能够处理并输出13万桶原油/天,并具备储存80万桶的能力。在实际生产过程中,Glen Lyon最高每天生产能力达到3.2亿桶,刷新了FPSO的原油生产能力世界记录。

最大气体生产能力:Skarv

运营商:Aker BP

Aker BP的Skarv FPSO是世界上最大的浮式设施之一,也是最大的海上天然气加工厂之一,每天的气体生产能力为670亿标准立方英尺。

Skarv油田于1998年在挪威海北部、北极圈以南约50公里处发现。2008年,Skarv FPSO开始建造。该FPSO的建造船厂来自五大洲,主要建造工作在韩国进行。船体重4.9万吨,船体长295米,宽51米。上部生产模块1.8万吨,每天可生产原油8.5万桶,气体1,900万标准立方米,储存容量87.5万桶。

Skarv FPSO于2012年在Skarv油田开始投产。

最长服务时间:Arco Ardjuna

运营商:Pertamina

在FPSO市场还没有发展起来之前,Arco Ardjuna就已经存在了。这艘拥有47年历史的FPSO建于1973年,如今依然在Java海域工作。

Arco Ardjuna在日本三菱重工长崎造船厂和发动机厂建造,重约5.4万吨,是当时最大的海工船舶之一。Arco Ardjuna专为西Java海域的Ardjuna油田而建造。英雄虽已迟暮,但至今仍在使用,最近已经与印尼海域YY油气田KLB Pavilion相连的管线连接。

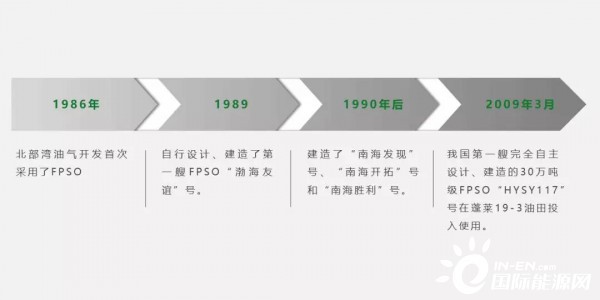

国内FPSO发展现状

国内的FPSO发展是一个追赶和超越的过程,起步比西方国家晚十年,到了90年代后期,我国FPSO飞速发展。目前为止,中国海油是世界上拥有FPSO最多的石油公司之一,共拥有17艘这样的海上钢铁巨无霸,规模与总吨位均居世界前列。

P70带来的高光时刻

2015年年中,海油工程获得P67/P70两条FPSO的EPC合同,合同内容包括8个模块的设计、建造,以及整船总装和调试。

P70 FPSO船长316米,最大宽度74米,型宽54米,型深31.5米,最大吃水23.1米,满载排水量35万吨,储油量167万桶,日加工原油12万桶,配备双套外输系统(每套日外输能力100万桶),定员160人,设计寿命25年,采用多点系泊,入级美国船级社。

2019年12月,海油工程将P70送上去往巴西国油的“花轿”。

2020年1月,国资委官微发布“2019年十大创新工程”评选结果,P70项目被网民们评选为2019年十大“网红”创新工程。2020年6月25日,P70成功实现首次产油,标志着这艘世界级的“海上油气工厂”正式宣告投产。

据悉,P70的国内采办金额约3.8亿元,国产化比例达到了80%,辐射带动了国内100多家设备生产厂商实现了“走出去”。仅电缆采办一项,在引入国内供应商后,直接节省预算达1500万元。

海油工程董事长、党委书记于毅表示,P67、P70两艘35万吨世界级“海上油气工厂”的交付和投产,标志着中国在超大型FPSO领域的自主建造和集成能力达到了国际先进水平,不仅为中国和巴西拓展能源领域的战略合作搭建了一道友谊桥梁,也为中国海油发力高端海洋工程建设、开拓国际海工市场搭建了良好的国际舞台。

“海洋石油119”于今年全新起航

2020年5月,我国最大作业水深的FPSO——“海洋石油119”,于山东青岛正式交付起航。“海洋石油119”历时22个月打造完成,船体总长约256米,宽约49米,甲板面积相当于2个标准足球场,甲板上集成了14个油气生产功能模块和1个能够容纳150名工作人员的生活楼。海洋石油119”满载排水量达19.5万吨,是极地科考船“雪龙号”的9倍多,能够抵抗百年一遇的台风。FPSO设计寿命30年,15年不进坞,船体为双壳构造,货油系统采用潜没泵,入BV和CCS船级社。交付后将服役南海16-2油田群,作业水深可达420米。

“海洋石油119”号是中海油首座自营开发的深水FPSO项目,业主是中海石油有限公司深圳分公司,由海油工程负责项目EPCI总包,武船集团北船重工负责船体部分的设计、采办和建造工作,船体基本设计、详细设计由七〇八所承担。FPSO船体建造工程于2018年6月在北船重工开工,2019年9月顺利交付。

“海洋石油119”号上部模块拥有国内最复杂的海上油气处理工艺流程,肩负着三个油田26棵水下采油树全过程控制的使命。每天可以处理原油2.1万立方米,天然气54万立方米,相当于一座占地30万平方米的陆地油气处理厂,是当之无愧的“海上超级工厂”。它能够长期系泊于海况恶劣的南海深水区,依靠的是一套具有世界先进水平船体集成型(SIT)大型内转塔单点系泊系统,这是我国首次建造集成的世界上技术最复杂、集成精度最高的单点系泊系统之一,在世界范围内仅有四例应用,施工难度极高。

“海洋石油119”号单点系泊系统总重2,800多吨,将通过9条长约1,740米的锚链固定到海底,悬挂19条水下油田生产和控制管缆,其工作量是国内其他类型单点系统的3-4倍;重约1,100吨的单点下塔体使用大型浮吊吊装到“海洋石油119”船体18.5米直径的月池中,中心精度要控制在3毫米以内;在直径不足2米的滑环腔体空间内安装有45个连接管、238根电缆以及上千个零部件;系统同时创造了结构最复杂、滑环数最多、吊装精度最高等多项国内单点之“最”。

在项目施工过程中,海油工程对关键技术和管理难点进行攻关,先后突破130毫米超大厚板焊接、大型复杂单点毫米级高精度控制、超高精密滑环集成等十多项关键技术,完成30多项工艺创新,提前40天完成单点集成工作,刷新了国际同类单点的最快集成记录。

根据流花油田的特性,“海洋石油119”号还装备了首套国内自主设计建造的浮式轻烃(LPG)回收系统,通过回收利用原油开采伴生气,不仅有效减少了气体排放,每年还可产生效益近亿元。

FPSO的主要发展方向

结合钻井模块,即FPDSO

现阶段,海洋油气工业界通过多年来的不断探索和分析,已经能够将钻井设备与FPSO相结合,实现由FPSO向FDPSO的转变。FPDSO(Floating Production Drilling Storage Offloading)由瑞士SBM公司最先提出,将钻井模块并入FPSO装置中,在FPSO的中部开口,增设张力腿钻井甲板,用张力筋腱将钻井甲板系于海底,采油树及防喷器均置于钻井甲板上。这样就既可用于钻井、采油,又能进行生产处理及储运。

FDPSO分为“船型”和“圆筒型”两种。船型FDPSO可由旧船改造而成,只需在符合条件的船舶上加装钻机、水下立管等设备即可,经济高效。圆筒型FDPSO抵御环境载荷的能力高于船型FDPSO,在风浪流的冲击下更能保持平稳,适合天气多变的海域。

Azurite号于2009年西非刚果(布)Azurite 油田投产,是业内首个FDPSO。Azurite号由一座旧油轮改造而成,船长322.2米,宽为56米,满载吃水深度19.7米。该船采用多点系泊,由12根锚缆组成,储油能量140万桶,生产时率达到96%以上。

Azurite号FDPSO的整体开发方案都围绕提高经济性进行。Azurite FDPSO为旧油轮改装,回接水下井口。FDPSO通过多点系泊定位。该船装备可拆卸钻井设备,油田采用滚动开发模式,边生产边钻井。钻井工作完成后钻机模块拆除。

世界上第一艘新建FDPSO——MPF-1000于2008年诞生于中国。MPF-1000的船体是由大连中远船务承建,设计最大工作水深3,000米,最大钻井深度10,000米,储油能力为100万桶。MPF-1000与“海洋石油981”一样采用了DP3动力定位系统,船艏船尾各4个推进器,可在恶劣海况下作业。

功能多样化,即LNGFPSO & LPGFPSO

近年来,FPSO已不仅局限于处理一般原油,还引申出很多功能,比如用于处理液化天然气的LNG FPSO和处理石油气的LPG FPSO等。

举栗说明。

LNG FPSO用于以生产天然气为主的海上气田,将天然气液化成LNG,并储存、外输。2016年投产的SATU LNG FPSO是专用于气田开发,进行LNG的生产、储存与卸载的浮式生产装置,作业于马来西亚Kanowit气田,打开了FPSO在远海气田应用的开发篇章。

LNG FPSO采用单点系泊系统。海底管道通过柔性立管连至系泊系统,开采的天然气由井口平台经单点输送至船上,经过上部模块液化处理后,储存进液舱内。目前LNG市场被普遍看好,LNG FPSO有巨大的市场潜力。

多年来,大量的研究人员和组织机构一直致力于LNG-FPSO项目的研究。

BlIPBilliton是较早进行海上天然气液化研究者之一,该研究是为在TimorSea Bayu-Undan海域某一可能位置生产LNG而提出的。这个平台是一个混凝土重力基础机构GBS,在平台上拟建170,000m3圆柱形LNG储罐。该研究提出了LNG生产能力为1.5 Mt/a的方案,液化流程采用改进的氮膨胀循环。

2017年9月,由中船集团七O八研究所牵头,海洋石油工程股份有限公司、中海石油气电集团有限责任公司、中国寰球工程公司、沪东中华造船(集团)有限公司和江苏科技大学等单位共同参研的高技术船舶科研项目“浮式液化天然气生产储卸装置(LNG FPSO)总体设计关键技术研究”通过了由工业和信息化部产业发展促进中心组织的专家评审验收。

该项目通过对总体方案优化技术、水动力性能分析与模型试验技术、全船结构分析及设计技术、系泊分析及系统设计技术、工艺处理模块及方案设计、液化处理系统设计、LNG FPSO基本设计方案等关键技术的研究,紧密结合我国南海海域的自然环境条件,开发了一型用于深海气田的年产量约为300万吨,舱容约30万立方米的LNG-FPSO设计方案,并通过了BV船级社审查。

项目通过研究,突破了总体性能、典型作业风险分析等总体方案优化技术;采用数值分析与六自由度不规则波晃荡试验相结合的方法,预报不同液位高度下液舱承受的晃荡压力;应用单点系泊和旁靠系泊数值计算和模型试验相互融合的方法,优化设计了一套完整的LNG FPSO系泊系统总体方案;首次开发了2套测试LNG绕管式换热器管内和壳侧流体性能的实验装置,显著提升了绕管式换热器的设计精度;首次开展了大型LNG FPSO DMR液化工艺的晃动实验验证工艺及关键设备的海上适应性研究;阐明了晃动对系统稳定性的影响,为LNG FPSO关键设备在海上平台的选型、安装以及操作提供指导;提出了一套系统的天然气胺法脱酸胺液筛选及配比优化研究方法。

新型设计,即圆筒式FPSO & 通用型FPSO

近些年提出的通用型FPSO给出了油田开发的新型理念,通用并不是说要适应所有油田,但其设计将趋向于尽可能的高弹性高标准化。相比传统的FPSO而言,通用型FPSO用途广泛,适应性强。

首艘采用“通用型”船体设计概念的FAST4WARD于2018年由SBM委托上海外高桥进行建造,该船由708所进行设计,采用单底和双舷侧结构的通用标准化船体,满足墨西哥湾,西非和巴西等多个海域环境条件,该通用标准化船体能够兼容外转塔、内转塔或者多点系泊系统和立管系统,也能方便的连接上部模块和系泊系统,帮助公司满足日益严苛的产油国当地规章要求,比如说巴西。Fast4Ward设计也允许按比例放大,船体设计还考虑了安装可拆卸推进系统的可能性,如批量建造该通用型船体,可大幅降低拖航费用。

圆筒式FPSO的出现抛开了繁琐的转塔,且减少普通船体结构艏部和艉部的纵摇,可以为传统的船型FPSO提供一种低成本、可行的替代方案。最新一代的圆筒型平台如希望7号,Penguins等圆筒FPSO均带有动力定位系统,可以在超深水作业。

FPSO无人化

现今,油气行业内正在兴起数字化技术浪潮,而大型化、无人FPSO的创新设想正好契合了时代发展趋势。在偏远地区工作的人越来越少,留下的碳足迹也越来越少。基于物联网技术的发展,所有系统都可以在陆地的安全中心进行监控。在后台,数字孪生技术可有效监控设备故障。

Aker Solutions于2017年开始启动了无人FPSO的概念设计工作。这一新型FPSO的结构布局的一个主要特点是精简化的单层甲板与模块化的设备配置,方便拆装。

想了解更多无人FPSO概念设计的详细解读?给文末点个赞,也许愿望就能实现哦~

切换行业

切换行业

正在加载...

正在加载...