5月7日起,国内首台“一键式”人机交互7000米自动化钻机研制成功的消息,在央视《朝闻天下》、人民号、《科技日报》、中新网、国资小新、《工人日报》《中国石油报》等各大主流媒体多点开花。据不完全统计,截至5月11日,该消息已在主流媒体刊登、推送、转载近900条。

之所以受到各大主流媒体的集体关注,是因为这台钻机研制成功,标志着我国已成为全球少数可自主研制自动化钻机的国家。

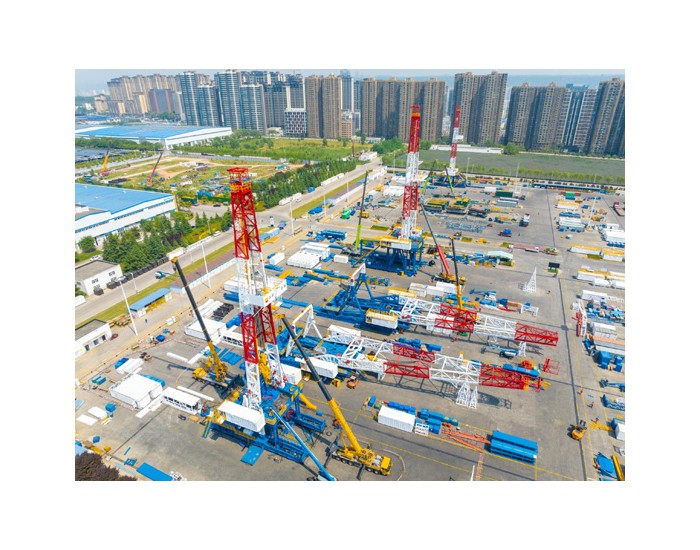

“一键式”人机交互7000米自动化钻机,是在管柱自动化钻机研究成果的基础上,突破独立建立根和“一键式”人机交互操控等多项技术,创新研制的更加“高效、先进、安全”的自动化钻机。

由宝石机械公司牵头研制的“一键式”人机交互7000米自动化钻机是国家关键核心技术攻关任务之一。

“它的研发成功,不仅为国家油气勘探开发提质增效提供了强有力的装备支撑,更提升了国产钻机的技术水平和核心竞争力。”中国工程院院士孙金声高度评价,“‘一键式’人机交互7000米自动化钻机是国家钻井工程领域的‘国之重器’,在我国钻井装备史上具有里程碑意义。”

宝石机械公司曾于“十三五”期间推出了系列管柱自动化钻机。该系列钻机在改善作业环境、降低劳动强度、提高作业安全性等方面效果显著。此次通过出厂验收的“一键式”人机交互7000米自动化钻机,则是对管柱自动化钻机的全面全新升级。

实现了钻机从管柱自动化向钻机自动化的跨越,体现出鲜明的“三高一短”特点——更高作业效率、更高自动化水平、更高作业安全性、更短辅助作业时间。

“它从实用性、经济性、继承性、创新性等多维度出发,创新钻机设计理念,采用了‘全新的钻机技术方案’,具有很强的独创性。”钻机总体集成和总体方案设计者之一、国家研究中心石油钻机研究所一级工程师李亚辉说。

钻机前期技术方案的确认,历经了6轮技术对接、讨论、评审、论证。针对作业地区的特殊需求,宝石机械公司的研发人员主动和用户沟通对接,充分考虑到了作业工况、使用习惯、作业需求,在钻机方案论证及设计过程中,预留设计冗余,提高容错能力。

国家研究中心总经理张志伟认为,“这台钻机的研制主要突破了‘一键式’人机交互控制系统的难点,制定出流程最优效果最佳的设计方案”,从而实现钻机作业效率更高、操作安全性更高和自动化水平更高、辅助作业时间更短的目标。

前者需要钻机的“软件”升级,后者需要钻机的“硬件”加持。

“一键式”人机交互是idriller.钻机控制系统的全新功能,它意味着一个按键要牵涉多个设备的复合联动、交叉运行、无缝衔接。这和之前一对一的操作方式相比,对单设备控制算法的准确性以及多设备并行作业的一致性要求极高。

“我们通过三维建模和虚拟仿真优化计算模型,实现精准控制,让各设备按照规划的轨迹执行动作。”参加工作10年的国家研究中心智能控制研究所副所长杨双业,参与了两代自动化钻机控制系统的研发,“以扶管机械手为例,其实际运行轨迹与规划轨迹的重合率可达99.8%以上。”

实现这样精度控制的背后是一个艰难而痛苦的过程。研发人员按照钻机设备分类,分成5个攻关小组,分别对每个单元部件的结构形式、功能等逐一细化,用近两年的时间,反反复复讨论细化、验证可靠性,方案修改了几百次,攻克了多项关键核心技术,开发了目前的“一键式”控制软件,实现了关键设备及工艺流程的“一键式”操控,可有效提升作业效率。

“这台钻机‘一键式’控制自动化程度高,使我国钻机向智能化方向大大迈进了一步。”集团公司石油工程首席专家秦永和在验收钻机时表示。

除了关键系统方案的优化升级外,多项新技术新设备的“成功解锁”,也为“一键式”人机交互7000米自动化钻机添翼助力。

这套钻机的管柱自动化系统具有独立建立根功能。独立建立根技术是这套钻机的另一大亮点,可实现钻进与建立根作业同步进行,有效缩短辅助作业时间。

据统计,钻井辅助作业时间约占整个建井周期的70%。为了满足钻探客户对减少辅助作业时间的需求,宝石机械公司通过对钻井作业流程的分析,提出了陆地钻机独立建立根设想,形成了独立建立根技术方案,研制了动力排管架、动力猫道、一体化铁钻工、扶管机械手、提管机械手、排管机械手等9台(套)管柱自动化装备。

在近一年的时间里,管柱系统研发团队对设计方案多次评审,几易其稿,并在生产调试阶段反复优化改进,最终完成了设备可靠精准的动作、系统有序流畅的配合,实现了独立建立根功能。

这其中,多个产品有很高的创新性。动力猫道输送管柱从原来的每次单根提高至每次3根,输送效率提升明显;提管机械手是实现独立建立根功能必不可少的全新设备,没有先例可供参考;一体化铁钻工综合上卸扣、对扣、涂抹丝扣油及泥浆防喷溅多种功能,在提高井口作业自动化水平的同时减少对钻台空间的占用;排管机械手对钻杆立根的排放由推扶改为悬持模式,提高排管效率的同时也可提高起、下钻作业速度。

一系列关键设备和关键技术的成功开发与升级,使这台钻机可实现钻进与建立根作业同步进行,每口井可减少辅助作业时间2-3天。

管柱自动化系统主要研发人员之一、国家研究中心自动化装备研究所一级工程师白丙建说:“这是上班18年来所参与的最艰难、最操心的产品。”在产品进入生产环节后,他全过程跟进钻机的下料、加工、组装、调试各个环节。

为做好这套钻机的现场技术支持,像白丙建一样的宝石机械公司技术研发者们全力进行技术护航。在研制过程中,研发者们进驻生产现场随时解决问题,进驻试验井场“三班倒”保证调试顺畅。此外,这台钻机是全新设计,很多设备及结构对生产人员是全新挑战,各分公司抽调经验丰富、技术过硬的员工进行钻机的生产、装配、调试。

“这台钻机真是让设计人员和工艺人员都脱了几层皮,但是过程中经历的挫折也使我们成长。”钻机总体集成和总体方案设计者之一、国家研究中心石油钻机研究所工程师汪靖享回顾研发历程时感叹道。

高端装备的成功亮相为建党100周年献上了一份厚礼。下一步,宝石机械公司将联合参研单位,重点抓好现场应用试验,不断优化钻机操控流程、各组件配置,促进转化应用,努力把“一键式”人机交互7000米自动化钻机雕琢成为我国钻机自动化过程中的标志性成果,助推我国由钻机制造大国向制造强国迈进。

切换行业

切换行业

正在加载...

正在加载...