泰国时间3月18日上午11点50分,经过近1个半小时的努力,由CPECC西南分公司自主设计,管道局国际公司负责组织施工的全球单列胺液循环量最大装置以及全球最高脱碳再生系统单体塔器——脱碳双塔一次性完成吊装任务,精准吊装至预定位置上,在泰国土地上建立了新地标。至此,由中油工程成员企业作为联合体总承包的泰国第七天然气处理厂项目7台核心塔器安装圆满收官,项目掀起设备安装热潮。

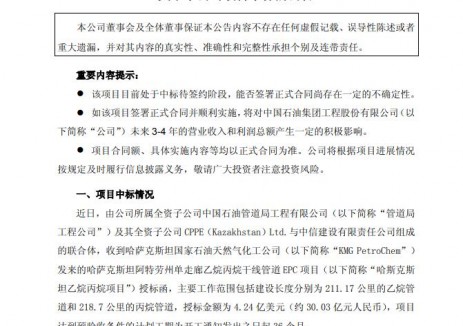

脱碳双塔

作为泰国第七天然气处理厂项目的7台重要塔器之一,该双塔中的胺液循环塔,胺液循环量高达5020立方米每小时,是目前全球单列胺液循环量最大的装置,该塔高75.5米,最大内径6.28米,最大外径7.5米,是目前全球最高的再生系统单体塔器。

在设计过程中,CPECC西南分公司针对工艺复杂、以往工艺能耗高实际,设计“贫液+半贫液”两级脱碳工艺和富胺液液力透平设备,降低了电耗及导热油耗量,实现高效节能;他们通过优化管道及设备布置,实现了1000余块外部附件和垫板的优化组合,并首次将胺液低压闪蒸塔及再生塔采用锥段进行连接,上下重叠布置,解决了汽蚀余量高达25m的要求;采取加长桩基、外部涂漆、整体运输、整体起吊等工厂化预制、模块化建设方式,既保证了产品质量又保证了整个塔器的运输和整体起吊安全。

在吊装前中,CPECC西南分公司针对塔总高达75.5m、最大外径接近7.5m、总重达到721吨、现场水压重量达到2948吨的实际,多次组织业主、各参建单位对吊装方案进行了讨论审查和优化,编制了应急预案和应急处置措施,并进行了全面细致的安全技术交底及JSA分析,确保脱碳双塔一次吊装到位成功。

塔器作为天然气脱酸、胺液再生、产品分馏等主要工艺流程的发生装置,是处理厂的核心设备,其安装质量和进度对整个项目至关重要。在施工过程中,管道局国际公司、二公司、五公司上百名员工日夜奋战、分秒必争,赶在每台塔器吊装前,按计划完成附塔管线、梯子平台和电缆桥架的安装及塔体保温保冷等“穿衣戴帽”作业,为整体吊装工作争取了宝贵时间。自2月28日开始,他们采用2000吨主吊车和800吨溜尾吊车,在20天内将全部大型塔器顺利吊装就位,圆满完成项目重要里程碑节点,获得业主的高度认可,吹响了项目加速建设的号角,现场施工进入全面大干阶段。

切换行业

切换行业

正在加载...

正在加载...