石化机械油气田增压采收压缩机产线智能化升级改造项目,遵循“流程再造、设备更新、数字赋能”的思路,实现了生产过程的数智化、加工过程的自动化、装配过程的舒适化。同时还将精益生产的理念融入其中,推进了“数智+精益”转型。

产线·智能化

01

气缸FMS智能生产线

国内首条气缸智能柔性加工线

国内首条气缸智能柔性加工线

获全国机械工业设计创新大赛优秀奖

★ 由机加工系统、物料储运系统和计算机控制系统组成。

★ 具有数控加工、自动上下料、自动调整气缸姿态、自动检测、自动清洗、自动收集铁屑功能。

★设有48个库位用于物料缓存,24套零点定位夹具可适应多种气缸,实现气缸全工序智能化加工。

★产线投入后,生产组织效率得到大幅提升。

02

主机装配生产线

★ 由压缩机主机装配单元、可视化控制系统、AGV物料输送系统构成,采用“精益化、柔性化、信息化”的设计理念。

★ 岛式、流水线装配的方式布置,配置AI智能提升工位,超声波清洗机,自动化装配设备及拧紧工具,实现高效、低强度、精准装配。

++++

03

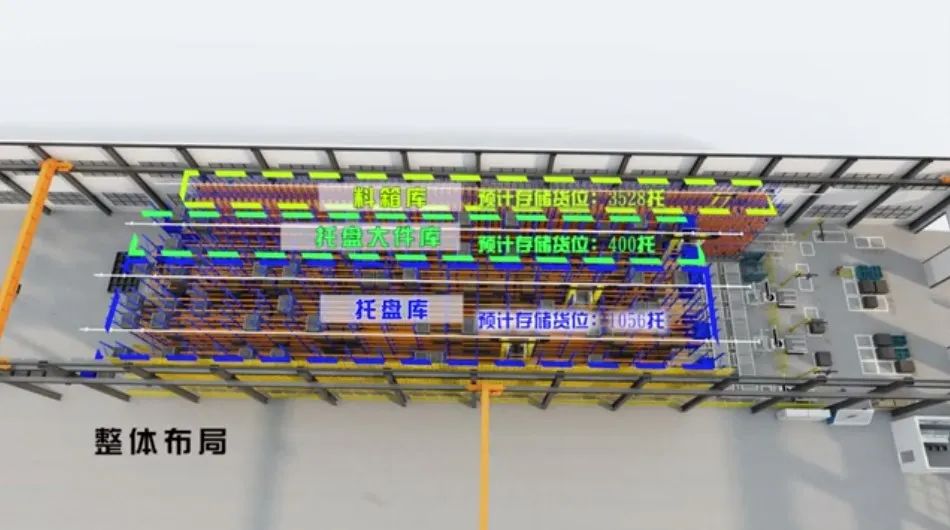

立体库房

★ 以物资域为依托、全长84米,包含近六千个货位的智能化立体仓库,由物资域仓储模块基础上开发的WMS系统和立体库的WCS系统组成。

★ 采用了数据建模形式,可根据阶段订单量指导库存物料量最小化,减少库存资金占用,降低物料呆滞浪费,硬件上按收、存、拣、发的特点,与工艺流程和信息化紧密结合,采用自动化存储与输送系统,实现人工分拣、自动化存储。

★实现仓储高层空间合理利用,存取自动化,操作简便化,存储能力提升近3倍,能够满足全年生产235台套压缩机产能储存与配送需求,配送准确率提升至98%。

04

机体加工线

★ 主要由五面体龙门加工中心、卧式加工中心、平面磨、划线及翻转平台等设备设施组成,主要用于压缩机机体及柱塞泵的壳体加工。

★ 主要由五面体龙门加工中心、卧式加工中心、平面磨、划线及翻转平台等设备设施组成,主要用于压缩机机体及柱塞泵的壳体加工。

★ 应用集群加工工艺,实现了机体加工工序集中,工序流转次数减少11次,精加工切削时间减少18.3h,附件头、刀具更换时间减少6.28h,总加工效率提升49%,可满足机体加工数量400台套。

全新起点

智造有你

示范引领

未来可期

切换行业

切换行业

正在加载...

正在加载...