科普链接

在压裂过程中,地下岩石的复杂环境及裂缝的特性要求压裂液具备特殊性能。稠化减阻剂在此发挥着关键作用,它能够改变压裂液的流变特性,有效增加压裂液的黏度与黏弹性。较高的黏度使压裂液在面对地下岩石的复杂孔隙结构与裂缝时,能更好地传递压力,撑开并维持裂缝的宽度,为后续油气的渗流提供更宽且稳定的通道。同时,稠化减阻剂赋予压裂液良好的携砂能力,让支撑剂均匀地分散于其中,随着压裂液深入地下裂缝,确保支撑剂精准地填充在裂缝各处,防止裂缝过早闭合。

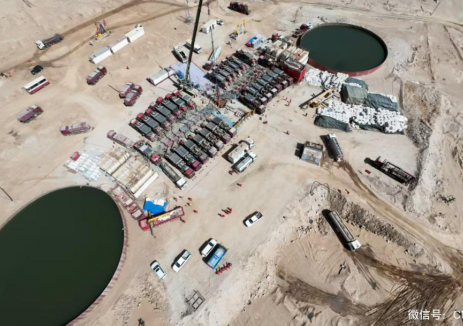

近日,青海油田在跃II8-22井成功应用干粉稠化减阻剂现场直配技术,支撑了压裂施工顺利完成,为油田储层改造带来新的技术突破。

“原先压裂液配液方式是在固定配液站内集中混配,提前配置好,装车运往井场。传统配液方式运输速度慢,运输和储存成本高,且存在增稠减阻剂分散不均匀,在一定程度上降低了液体性能。同时,一旦遇到施工困难情况,无法根据施工要求动态调整。”油气工艺研究院储层改造工艺研究所二级工程师杨建轩说道。

为了降低压裂液施工成本,提升动态调整能力。油气工艺研究院与中国石油工程技术研究院携手合作,联合采油一厂、井下作业公司,推进了干粉稠化减阻剂直配技术现场应用。此次跃II8-22井应用的干粉稠化减阻剂加量少、成本低,在0.3%干粉加量条件下,液体黏度可达50毫帕秒,满足高粘携砂需求。

现场直配

“如果把传统配液工艺比作冲咖啡的话,直配技术就是把传统手冲咖啡工艺变成了‘速溶咖啡’,在现场直接将干粉与水混合,即配即用,实现压裂液粉比可调、黏度可控。”油气工艺研究院储层改造工艺研究所所长熊廷松说道。

现场直配可通过选择合适配方,使干粉稠化减阻剂在高温、高盐、高矿化度等复杂的油气藏环境中仍能保持良好性能,提高油气开采的适应性和成功率。在跃II8-22井应用中,现场混配均匀,体系黏度可实现10毫帕秒至100毫帕秒,实时可调可变。

在压裂过程中,干粉稠化减阻剂有效降低了压裂液在井筒和地层裂缝中的流动摩擦阻力,能使压裂液更快速地注入地层,提高注入速度和压力传递效率,有助于形成更复杂、更广泛的裂缝网络,增加油气的渗流通道,进而提高油气产量。此外,由于摩擦阻力降低,减少了对泵送设备的磨损和能耗,延长了设备使用寿命,降低了设备维护成本和运行风险。

“干粉稠化减阻剂直配技术最主要的运用场景是‘大液量’压裂施工,这项技术还能解决大规模施工压裂液提前配液、运输、储存及剩余液处理等问题,具有节约成本、安全环保、降低储层伤害等优点。”油气工艺研究院储层改造工艺研究所所长熊廷松说道。

干粉稠化减阻剂直配技术的成功应用,为油田储层改造的发展提供了新的动力和方向。下步,油田储层改造工艺研究一路将继续与中国石油工程技术研究院技术人员深入合作,不断优化和推广技术,助力高效益、高质量压裂措施施工。

切换行业

切换行业

正在加载...

正在加载...