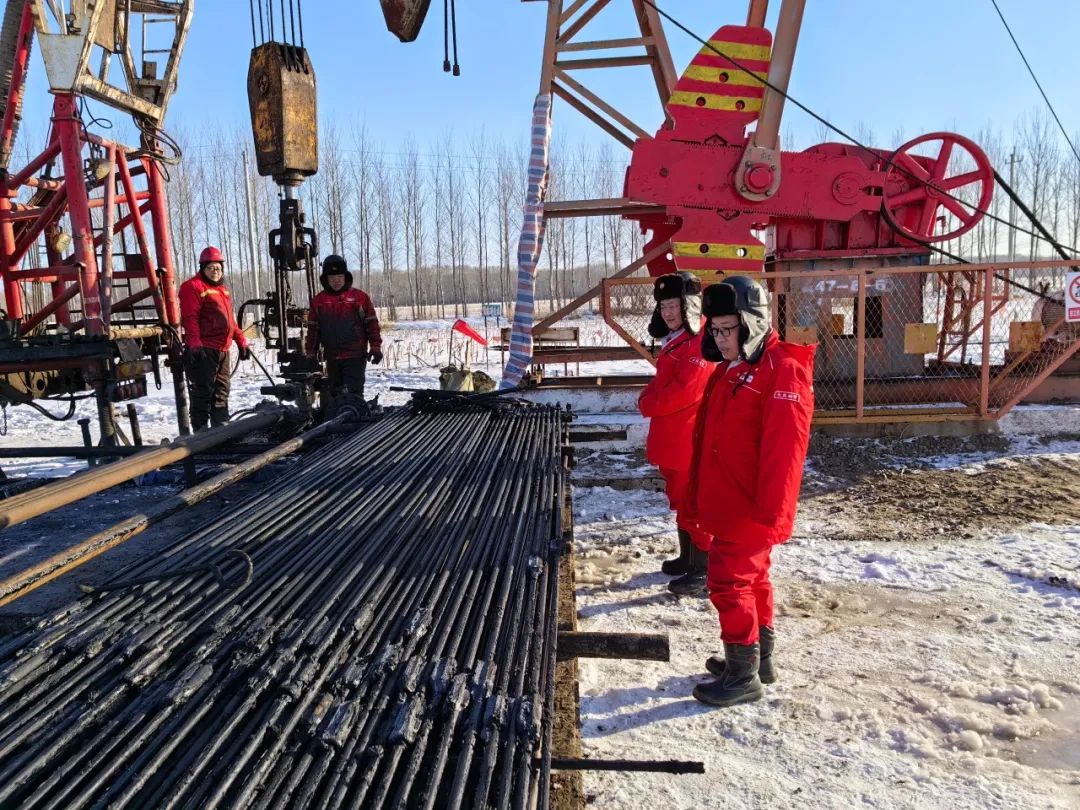

连日来,为保障老井稳产和措施增产,新木采油厂工程作业系统干部员工不惧寒潮来袭,在及时抢上措施的同时,加快推进压裂、大小修等工作量。

肉眼可见高效作业成果真不错!今年以来,该厂紧密围绕生产任务目标,坚持问题导向,查清制约短板,积极探索工程作业系统高效工作模式,为顺利完成全年产量任务和作业成本控降提供了坚实保障。目前全厂油井免修期722天,返修率4.5%,措施结合率82%,动管柱作业费用同比降低130万元。

优化顶层设计,提高保障能力

该厂作业系统以保障生产能力和保持井筒通畅为根本原则,开展了高水平的顶层设计,取消非责任返修,本着“返修必有因,返修必追责”的原则,对每口措施井进行现场三方认证,明确责任主体。通过定期对返修井进行盘点追责,成功降低了效益损失74.1万元。

细化方案讨论,实现精准治理

该厂严格实行单井连续全过程跟踪,建立了科学的作业方案讨论机制,对目标单井进行作业设计,结合历史区块作业情况开展综合分析,确定影响因素并制定治理对策。这一举措使得2024年同比降低了不正常井发生40口,免修期提升了26天,维护作业井数减少了42口。

严格绩效考评,提高运行效率

该厂科学设定各注采班返修率指标,以季度为节点执行奖罚制度,有效促进了工艺所、作业区、作业队三方的齐抓共管,提升了三方对返修率指标的重视程度,目前返修率已控制在4.5%以内,达到了历史最好水平。同时,根据具体任务和作业周期灵活匹配主管人员,切实提高运行效率,单班月作业能力达到16.6井次,同比提升1.06井次。

强化风险管控,严守安全红线

该厂扎实开展HSE标准化工作,提升特殊时期、重点工序、重点区域作业现场的标准化水平。更新作业设备及井控装备,加强安全培训和应急演练,提高了岗位员工的风险消减能力。同时,依托工作群、安眼工程、日常巡检、联合检查、旁站监督等方式,进一步提升现场风险管控能力,夯实本质安全基础。

切换行业

切换行业

正在加载...

正在加载...