近日,井下作业公司圆满完成利页1-6HF、利页1-7HF两口同台井76段储层改造任务,累计泵注压裂液123913m³,加入支撑剂10264.7m³,平均施工时效3.8段/天,连续多次实现24小时内完成5段施工的运行高时效。

其中,利页1-7HF井是该公司自主设计的首口页岩油开发水平井,该井在36段储层改造阶段,实现综合加砂强度3m³/m,施工一次成功率100%,得到胜利页岩油项目部的高度评价。

“量身定制”压裂方案

为保证施工顺利推进,井下作业公司技术研发中心针对利页1-7HF井临井距离近、易产生干扰等难题开展技术攻关,结合岩相、渗流及裂缝延伸等特征,量身定制了“短段少簇、穿层扩缝、适度改造”的压裂施工思路,并形成了“井组防窜压裂”系列技术,该技术能有效提升地层各簇裂缝延伸的均衡程度,避免形成优势长缝导致的井间干扰,确保实现井组压裂合理的最优段簇组合。

在该技术加持下,技术研发中心采用PETREL三维地质建模及GOHFER立体压裂模拟,对该井压裂参数不断进行模拟优化,并采取非结构性网格数值模型开展产能预测。最终确定了一套既科学又高效的压裂工程施工设计。

“装备精良”保驾护航

为满足优质高效施工需求,该公司压裂技术中心在现场配备了6台5000型电驱压裂泵橇和17台2500型柴驱压裂泵车,并通过升级数字化控制中心系统模块,实现油电混合压裂主辅装备的集中控制。

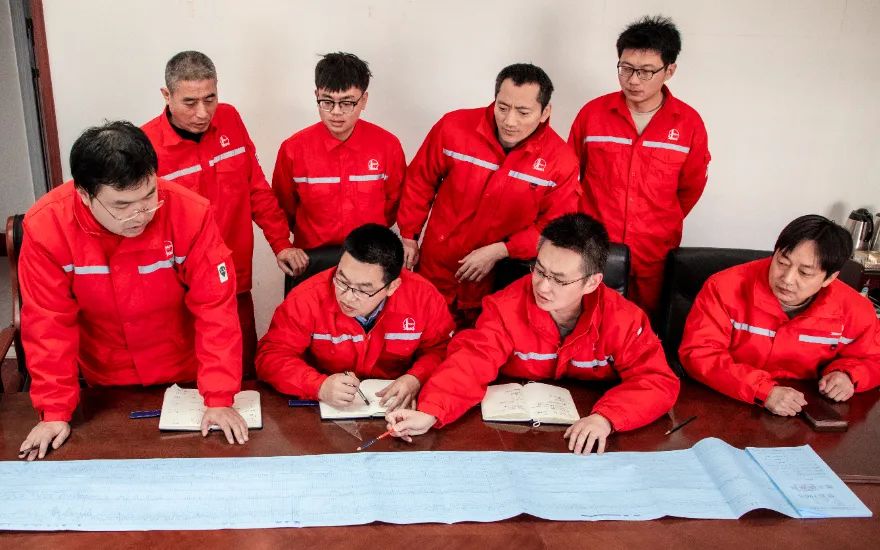

同时,针对大规模“电驱+柴驱”机组的混合驱动施工,压裂技术中心多次组织开展安全技术交底会,根据现场设备配置特点,制定详细施工方案和应急预案,并安排两套机组人员进行设备集中操作控制的调试工作,为两口同台井安全高效运行提供坚实保障。

“高效管控”提速增效

施工中,该公司压裂三中队、压裂五中队分别设置了安全巡查小组,重点对高压区域、设备运行状况进行实时监控,确保风险管控和设备巡视落实到位。同时,两支队伍系统建立了高效沟通协调机制,确保设备使用、人员分工两方面工作的高效协同、密切配合,充分保障施工的高质量、高效率、高标准运行。

近年来,井下作业公司紧跟市场需求,积极推进页岩油压裂一体化大包模式,不断提升队伍、技术和装备保障能力。利页1-7HF井的圆满完成,标志着该公司页岩油开发水平井储层改造的自主设计水平取得新突破,为保障胜利油田页岩油规模效益开发提供了有力技术支撑。

切换行业

切换行业

正在加载...

正在加载...