2月20日上午

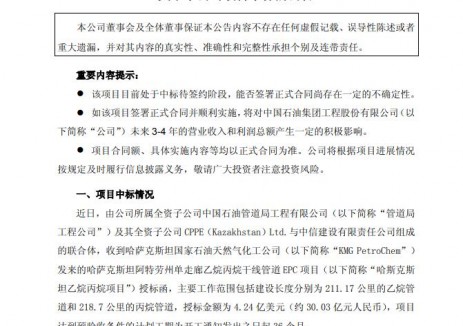

独山子石化公司

塔里木120万吨/年二期乙烯项目

全厂地上管网模块生产制造基地

举行开工仪式

项目将模块生产制造移至现场

加速推进全厂地上管网建设

全厂地上管网模块生产制造基地由中油工程成员企业工程建设公司(CPECC)西南分公司设计策划,CPECC一建公司及四川油建公司负责施工,这是独山子石化公司在炼化一体化项目中的首次实践,对打造行业项目建设新标杆具有重要意义。据了解,这座模块建造厂主要为项目提供管廊模块,在当日仪式结束后,管廊首个模块组装作业开始进行。

01

精心规划推创新

西南分公司结合全厂地上管网钢结构用量大、模块超运输规格、运输工作量大、现场用地情况等实际,与独山子石化公司在项目建设之初进行了精心统筹规划,充分践行“六化”建设,经过多次群策群力专题讨论,创新性提出了把模块生产设置在项目现场。在不调整原有项目设计的前提下,经过精心策划和优化项目总图布置,高效设计建成占地3万平方米的现代化生产基地,以近50%模块化工厂预制率,并且解决了超大模块运输、模块运输距离远等难题,而且实现了生产与现场安装的无缝对接,为后续快速安装奠定坚实基础。

02

数字化赋能提质效

在模块生产制造基地设计之初,西南分公司充分发挥自身优势,对生产制造基地进行了深化设计。运用材料管控平台,精准把控材料下料,通过项目建设过程所需管廊模块的比对、模块生产制造所需的物资线上自动组包、不同阶段的模块设计文件版次比对、模块生产制造全过程的信息可视化,实现设计量、现场所需量、下料量、制造量、入库量、库存量等关键数据的“一本账”平衡,同时,也实现对物资信息设计—采购—仓储—差额量的精准监控,解决了传统模式人员投入多以及易出现组包错误、漏采、多采等问题。

运用施工数字化管理平台,通过整合项目尤其是管廊模块全过程的数据、文档,构建工程建设期数字3D可视孪生体,实现项目模块生产制造的快速交付,提升40%施工效率,缩短30%工期,解决了传统施工中管廊作业量大、工期紧张、交叉作业安全风险高等难题。

下一步,西南分公司将大力弘扬石油精神和大庆精神铁人精神,协同各参建单位锚定目标、聚力攻坚,以模块生产制造现场化共同推动工程建设全面提速,在高标准高品质完成独山子石化公司塔里木120 万吨/年二期乙烯项目各项任务的同时,把项目打造成行业新标杆工程,为巴州地区经济高质量发展和我国石化产业转型升级贡献力量。

延伸阅读

独山子石化公司塔里木120万吨/年二期乙烯项目是中国石油推动炼化业务转型升级、加快绿色低碳发展的重点项目,对促进国家石化产业供给侧结构性改革、助力能源和化工产业链供应链安全具有重要意义。西南分公司总承包了该项目的全厂地上管网及一期地上管网改造工程、球罐工程等。其中全厂地上管网工程作为塔里木120万吨/年二期乙烯项目的重要组成部分,主要服务于项目生产装置和公辅主项,以及连通塔里木二期和一期管廊,工程量包括:管廊约6.1公里、管线约350公里,涉及钢结构重量约2万吨。

切换行业

切换行业

正在加载...

正在加载...