通过简化优化工艺

生产用能“电代油”能源替代

技术创新降低损耗等方式

油田公司在保持原油产量快速增长的同时

带动原油商品率稳步提升

截至2月底

原油商品率同比提升0.52个百分点

实现量效齐升

油田公司深入贯彻效益开发理念,对冀中、二连97座大中型站场进行全面“体检”,精准摸排油气商品率构成情况,确定了以参数优化、站场简化、清洁替代为核心的技术路线,以“机泵调改提效率、管网优化降压损”,以及“精细参数运行、区域功能整合、流程简化优化”为着力点,深度打造华北油田低碳生产示范区。公司各单位通过“技术+管理”深度融合,形成了符合各自区域特点的油气节约技术序列,系统性推动节能工作“卡脖子”难题解决。

精调参数深挖潜能

各单位以“节能降耗”为抓手,深入分析各站场运行现状,整合生产数据,利用智能平台跟踪分析商品率,精准优化站场的压力、温度、流量等参数。

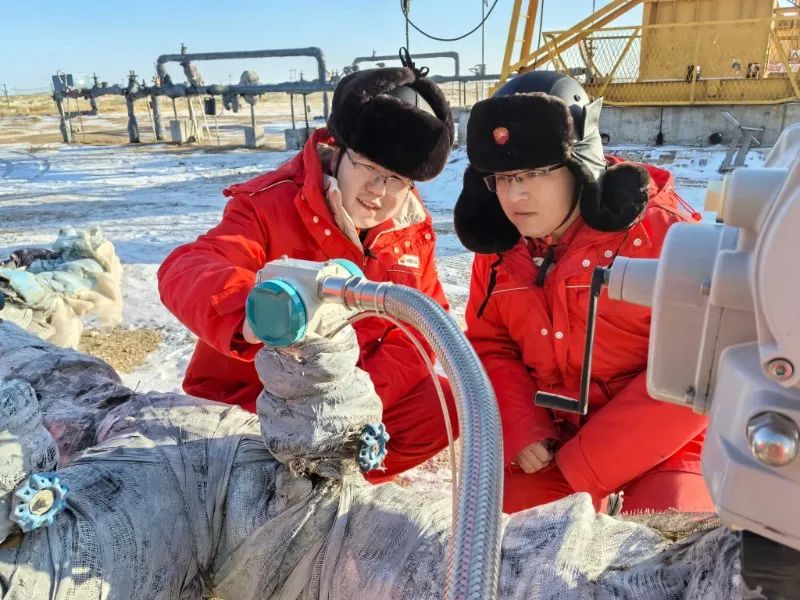

针对负荷率低的站场,实施调整集油温度、加热炉运行参数、替换高能耗设备、高低压分注等措施,站场运行效率大幅提升,实施井系统效率提升3.1%,注水系统效率达到55.89%,能耗显著降低。

其中,二连分公司创新粘壁温度理论,迭代升级形成独具二连特色的不加热集油在线监测系统,将井口回压、回站温度作为重点监控参数,累计实施252口井,试验区块掺水温度下降6-8℃,热损大幅减少,节约自用油消耗342吨。

优化工艺“减负快跑”

二连油田气候严寒能耗偏高,地面系统庞大、站场分散,不易集中供热;冀中地区老油田油井采出液含水逐年上升,原有地面水处理系统适应性变差,降本增效难度加大。

针对这些痛点,油田公司把简化优化地面系统作为油田提升油气商品率的重要举措之一,形成了以“大井丛、软件量油、稳流配水、单管常温串接集油、高效三相分离”为主体的地面工艺技术。通过流向调整进行区域集中处理,19座站场实现降级;用单管及掺水替代三管伴热集油工艺,单管占比大幅提升,减少原油、天然气消耗。

公司集输系统综合能耗下降15%,其中采油五厂深南采出水余热利用项目,利用泽90井高温采出液为深南油田原油生产、集输、储运提供伴热,确保原油商品率持续提升。

绿能驱动“加速换挡”

公司突出节能优先、量能而行,统筹实施低碳建产与节能瘦身,持续推进综合能源利用工程。在任丘潜山、留北油田、巴彦油田持续开展“工艺优化、余热梯级利用、光热规模利用”,积极开展10个低碳生产建设项目,其中任一联零碳联合站建设,大王庄清洁能源替代,采油三厂9兆瓦、巴彦油田18兆瓦光伏发电,以及冀中油气和新能源融合新型电力系统建设稳步推进,全方位推动油田用能结构转变。

各单位充分发挥自有土地、电网优势,大力发展清洁电力项目。苏桥储气库天然气压差发电项目开创天然气余压、余热资源化利用新模式,已累计发电567万千瓦时。采油三厂留路油田光伏发电站将余热高效利用和清洁发电有机结合,实现燃油、燃气全部替代,清洁用能模式完成“站内到站外““集中到分散”的革命性跨越。

切换行业

切换行业

正在加载...

正在加载...