HUANG HE ZUAN JING![]()

1支钻井队,21天

能交出怎么样的一份成绩单?

累计进尺突破10000米

22个班次当班进尺超1000米

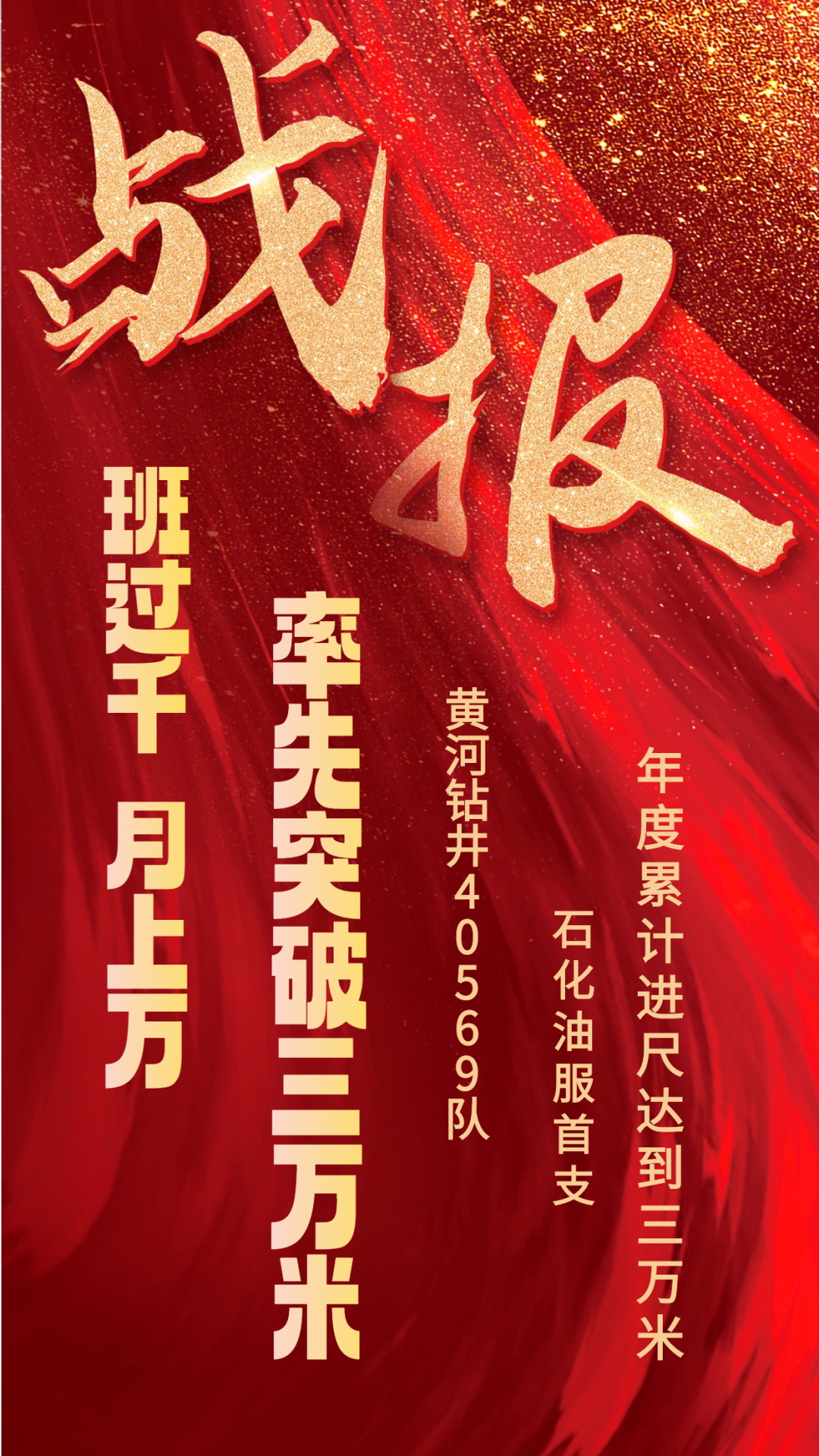

继1月胜利油区进尺首破1万米后,3月23日,在胜利油区难动用储量效益开发示范项目滨37井组施工的40569队,仅用83天,年度累计钻井进尺率先达到30000米,成为中国石化石油工程首支突破3万米的队伍,以“班过千、月上万”的昂扬姿态,再次展示了新的“胜利速度

“工作量不是等来的,是提速提效创造出来的!”这是40569队全体干部员工的共识。

今年以来,40569队大力实施精益钻井管理模式,向技术要速度,向管理要时间,向组织要进度,持续打造单井安全提速创效“升级版”。

钻井提速是一项系统工程,需要精细的生产组织,更需要方方面面的协作配合。

“我们采取‘全面紧盯’战术,抓好每一个生产环节,‘抠’时间、争速度。”40569队平台经理李强说。

他们推行“口井上钻提前介入,施工过程衔接有序,关键环节重点盯防,特殊状况精准把脉”生产管理模式,严密把控生产组织节奏、严细把控生产运行效率、严实提高班组能动效率、统筹协调外协力量,牢牢牵住提速降本“牛鼻子”。

从口井搬迁上钻、各开次钻进等作业,建立起规范有序的运行程序,各部门密切配合,各环节有序衔接,各种资源综合利用,实现了生产运行最佳化。与40型同类钻机相比,平均完井作业时间节约1.47天,累计生产时间节约4.49天。

“这次我们能打的这么快,不仅得益于生产模式的优化,新装备更是出了‘大力气’!”李强介绍。

作为胜利石油工程首部机械钻机改电动变频直驱钻机,40569队主动将施工中的难点、阻点提前结合装备部门制定改造方案。

在不降低保障能力的前提下,他们将钻井泵由4台减少为3台,压井管汇、节流管汇采用了托盘形式,实现与井架同步移动,放喷管线、回收管线由横向改为纵向设置,提前预置法兰管线,减少整拖重复拆装,仅一项就能节省个把小时……

“以前想要强化钻井参数,往往受制于装备水平,这次设备升级,让我们能够放开手脚打井、全力以赴提速。”在李强看来,改造后装备的合理配置,为生产快捷运移提供了硬件支撑。

“提速无止境,是40569队锲而不舍追求的目标。但提速的方法则需要我们不断进行总结和创新。”李强说。

滨37井组作为胜利油区难动用储量效益开发的示范项目,由于地质规律的差异,井身轨迹很难控制,诸多不利因素的影响导致区块提速难上加难,而精益钻井施工模式助力40569队速度不减、质量更优、效益更好。

精益管理是最大的效益

“滨161-斜13井二开钻进时,我们在综合考虑‘难动用’地层特点基础上,实时调整‘三高一延一适当’应用参数。上部地层采取‘追着地层打’原则,向时间要进尺,向钻压、排量要机速。下部地层采用‘波动性钻压’方式,增加环空返速保井径,助力钻头有效吃入地层,”李强介绍。

施工中,他们根据地层倾向形成的自然造斜规律优化井眼轨迹,复合钻比例超过90%;与中国石油大学(北京)院士团队结合研制的新型PDC钻头采用加长脉冲喷嘴,钻头压降达到20MPa,充分发挥水力破岩作用;利用沙三段以上井壁稳定性好的特点,采用氯化钙高清洁钻井液体系实现“清水”钻进,最大限度释放机械钻速,保证井眼清洁,单班机械钻速达到224米/小时。进入沙三段中,采取全井替浆方式实现复合盐胺基强抑制体系的快速转换,“以快制胜”、资源化利用老浆成为安全、高效、低成本钻井的“撒手锏”。

此外,他们大力推广新提速工具应用,探索高压喷射钻井技术,相继优化钻头水眼流道及水力参数设计并强化了攻击性、采用高功率大扭矩螺杆钻具以及“一开批钻”套管钻井模式、不划眼不短起“一趟钻”技术等一系列提速措施,实现了平均水平位移1232米,最高单井机械钻速111.8米/小时、最短钻井周期2.5天的先进指标。

切换行业

切换行业

正在加载...

正在加载...