近日

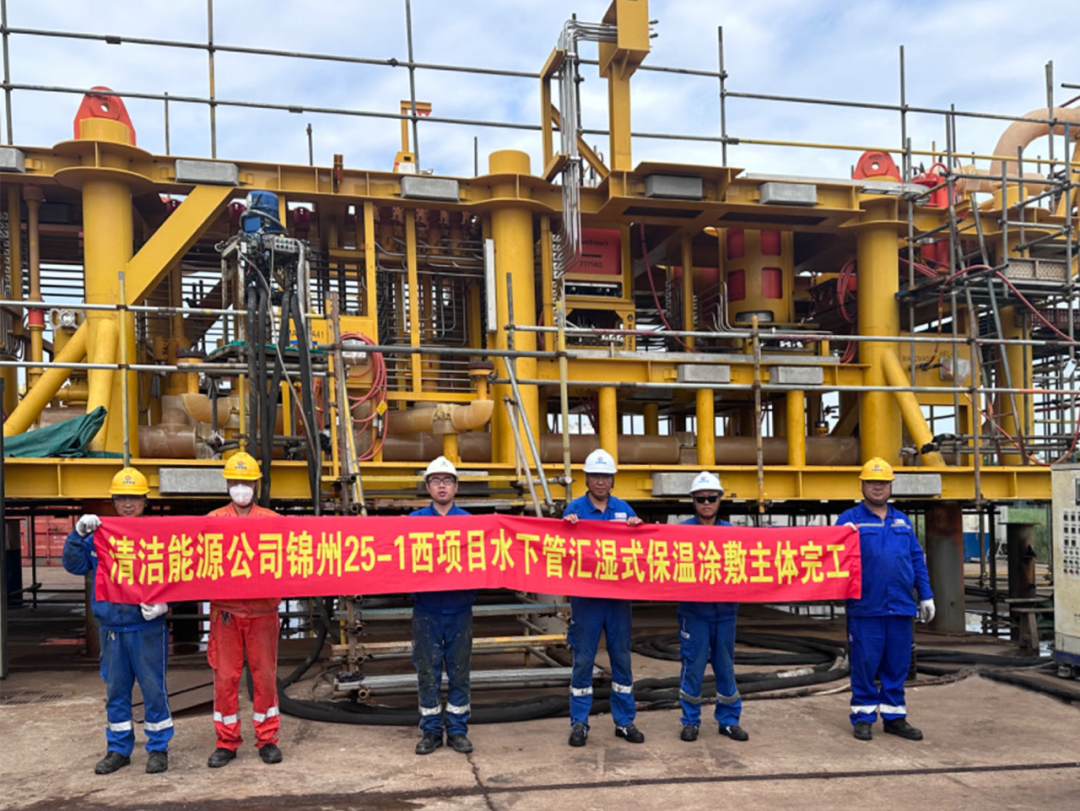

由清洁能源公司承揽的

锦州25-1西水下管汇湿式保温项目

主体施工圆满完成

该项目是国内首次

将湿式保温技术应用于水下管汇

证明清洁能源公司成功掌握了

水下复杂油气生产设施湿式保温成套技术

标志着我国在水下管汇湿式保温领域

取得重大突破

冰与火之“隔”

在海洋油气资源开采过程中,水下低温环境是油气集输过程中面临的难题,如若不采取保温措施,任由水下结构在海水中“裸泳”,高温油气就会遇冷凝结结蜡或形成水合物,造成流动障碍,甚至堵塞管道,为阻隔寒意侵袭,就需要为水下生产设施穿上一件“防寒服”。

经过近两个月的紧张施工,清洁能源公司水下保温作业团队于6月14日完成了锦州25-1西水下管汇主体湿式保温涂敷施工。本次涂敷施工范围涵盖直管、弯管、法兰、球阀、流量计等多种结构,累计浇注保温材料近10吨,其工作量和施工难度均达到公司湿式保温施工的最高水平,也是国内首次将湿式保温技术应用于水下管汇。

而此前,所有水下油气生产设施湿式保温业务,从涂层设计、材料供应到涂敷施工均依赖外企,工期长、风险大、费用高。清洁能源公司珠海管道公司新产业孵化中心经理张祥表示,“我们作业节奏不能完全跟着外企走,能源的饭碗必须端在自己手里,关键核心技术必须我们自己‘攻出来’。”

做“面包”先从做“面粉”开始

自主研发之路总是布满荆棘,项目一开始就面临着“做面包没有面粉”问题。由于相关产业链不成熟,国内海洋工程湿式保温专用料的生产还处于零基础状态,湿式保温专用料要求在服役寿命内(一般25年以上)性能保持稳定,尤其是耐海水降解、力学性能、导热系数等指标要求很高,这也导致材料生产难度极高。

研发团队通过查阅文献资料、对标分析国外进口原材料及制品性能、联合国内高校及厂家研讨开发方案、系统性开展测试评价,经过十余年的持续技术攻关,终于开发出满足要求的国产海洋工程湿式保温专用料。

实现国产化后,施工工期较进口缩短3个月以上,节约费用达20%。目前,清洁能源公司已逐步攻克了材料适配、复杂结构模具设计、现场工艺优化控制、施工能力建设提升等多个关键难题,获得授权专利4件,编制标准化技术文件5份,形成了一整套的水下生产设施湿式保温技术体系。

私人定制 量体裁衣

和管道保温生产的“千管一律”不同,水下油气生产设施用“千姿百态”仍旧不足已形容其结构复杂,水下管汇更是设计紧凑,管线排布密集,同时水下管汇巨大的体积也决定了作业团队不能够在厂房内进行施工,复杂多变的室外环境条件也同样给保温作业施工带来了极大的难度。

为了保证保温效果,作业团队将整个水下管汇保温作业划分为多个区域,根据每一部分不同的结构特点对浇注模具进行“私人定制”,制作了10种类型共计40余套水下管汇保温作业模具,根据每套模具的体积、形状来调整浇注时间、工序间隔、排气控制等工艺参数,可以说是为了每一个不同的结构“量体裁衣”。

“十年磨一剑,我们虽充满信心但压力不小,为了保障施工效果,现场工程师都变成了‘细节控’,恨不得用‘克’来算浇注量,用‘秒’来控制作业时间。”项目现场工程师李志昊感叹道。

作为中国海油唯一从事

海底管道涂敷加工及技术服务

的专业工程服务公司

清洁能源公司

将着力推动核心技术和装备国产化

加快形成“产品+服务”为核心的

海管与水下设施一体化服务能力

为我国海上油气开发贡献更大专业价值

切换行业

切换行业

正在加载...

正在加载...