截至12月10日,巴彦油田作为集团公司智能化示范工程,项目建设硬件部分已全部完成,正在进行软件开发,成为油田公司实现数字赋能、打造管控新模式的有力实践。

年度“十大重点工程”,是推动公司高质量可持续发展的重要牵引工程,重点工程的有序推进是对工程技术成果进行检验和完善的最好实践。油田公司工程技术系统以重点工程为抓手,持续强化工程技术迭代升级,不断推动工程建设管理创新,有力保障新油田效益开发、老油田高效运行,为公司加快增储上产、扩大当量规模提供有力技术支撑。

创新重效,激活发展强动能

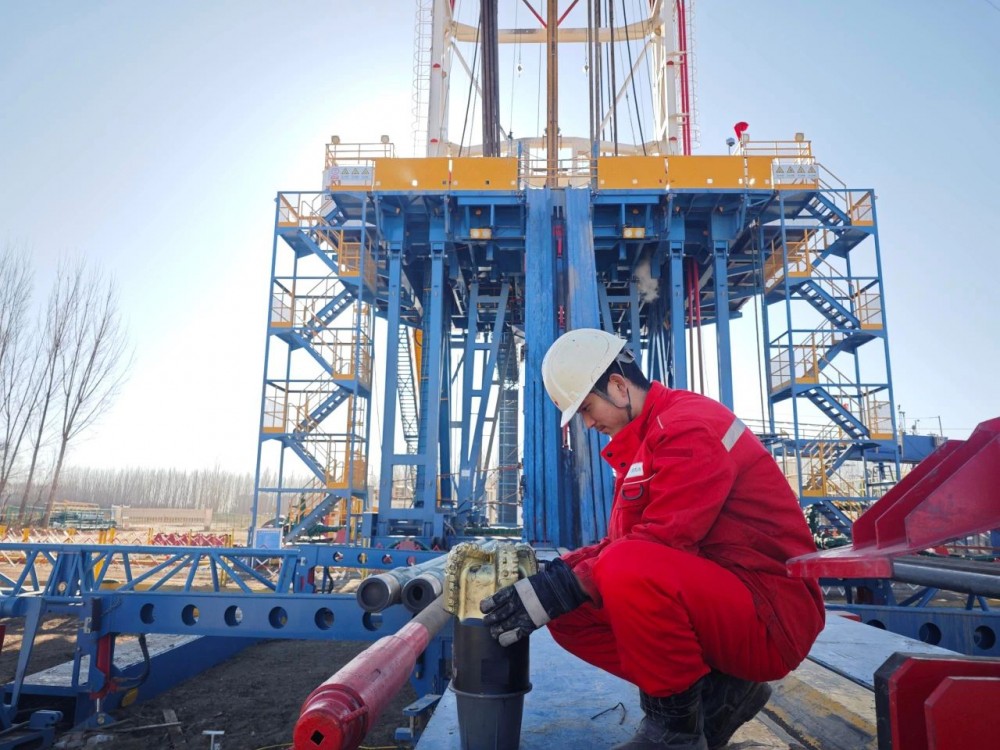

工程技术攻关是助力公司降本增效、保障安全的硬实力“助推器”。工程技术系统持续强化井筒工程“三提”,抓好钻井工程、井下作业、注采工程提质、提速、提效。

钻井方面,工程技术人员聚焦新区效益建产工程,持续加强自主设计能力,强化地质工程一体化协作,加强区块横向对比分析,制定相关保障措施,井身质量、固井质量均高于集团公司考核指标。为夯实“压舱石”工程基础、提升井筒质量,技术人员对“压舱石”工程主战场肃宁-大王庄区块水泥返高进行重点治理,通过优化井身结构、优化水泥浆设计、强化固井过程管理,平均水泥返高相较于2023年提升了1200余米,保证了油井全生命周期井筒质量。大力推广一趟钻综合提速技术和水力振荡器等提速工具,在推进钻井质量提升的同时不断优化区块提速技术。

井下作业方面,以保质增效为核心,技术人员持续加强套损套变治理,应用低成本修复工艺,攻关完善复杂取套、小通径套变修复等修井技术,实现阶段增油1.1万吨。强化储层改造,持续攻关超深层碎屑岩、低渗透油藏储层改造技术,改造效果显著。全面优化分段封堵工艺,应用一体化挤注工具,缩短单井施工周期。

注采工程方面,全面推广应用第四代分注工艺,成功验证波码分注技术和地面双管技术在深井高温下的适应性,分注合格率较去年同期均提高0.1个百分点。通过“峰谷平电价+智能间抽”协同试验,平均泵效提高8.5%,单井日均节电超50千瓦时,有效助力实现深度节能工程目标。

源头管理,确保建设高品质

地面工程建设是实现快速建产和高效开发的有力支撑。工程技术系统以高水平设计方案、高质量组织实施、高标准加强管理,全力打造地面建设优质工程。源头把关方案设计,对标股份公司标准化设计,优化确立常规油气田、煤层气田、盐穴储气库等多类型标准化设计定型图,形成了具有华北油田特点的50个系列标准化定型图,同时,首次采用“内部审查+设计监理+专家咨询”模式审查大型项目设计文件,保证高水平设计质量,稳步推进兴华11先导试验、叶县盐穴储气库等重点工程。

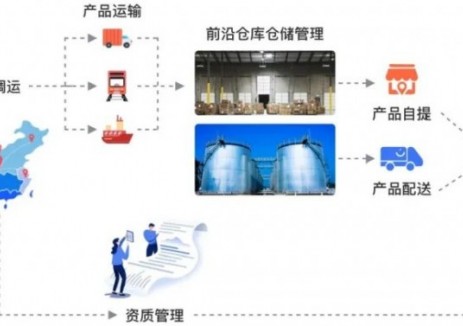

高质高效做好地面建设,不断探索智能化管理,以巴彦油田产能建设、文23储气库、煤层气中央处理厂三期扩建作为试点,实施推行“智慧工地”管理,实现工程现场全天候、全过程、全覆盖管控,并采取日常监督、“四不两直”抽查、年度检查等方式加强现场管理,工程质量、效率稳步提升。

做好工程领域智能化建设,全面推进物联网建设,编制工程技术领域数智化顶层设计,打造数智管理系统,以“王四联井站一体智能化管控”为基础构建智能管控及配套驾驶舱,实现数智化场景应用,建设数智采油作业区,统筹规划业务数智化发展。截至目前,油田公司共完成1800余口井、4座区域管理中心数字化建设,井场和站场自动化覆盖率均高达百分之九十以上,推动油田公司数智化转型工程建设提质提效。

系统提升,挖掘生产高效率

地面系统效率的高低直接影响油田的生产成本、能耗和安全性,油田公司全面升级技术系统,聚焦“地面生产对标、集输系统优化、生产风险防控”等领域,高质高效做强重点工程。加强地面生产对标提升,全面开展多层级、多类型横纵对标工作,制定针对性措施,深入挖掘提质增效潜力。

在注水系统方面,对比往年技术数据,通过管道清洗、水罐检修、实施站场分压注水改造,大幅提升注水系统效率和井口水质达标率。在参数优化方面,对比集油系统全年参数变化,考虑到夏季环境高温,通过减少集油掺水量、下调集油温度,节约运行成本超250万元。加强集输系统简化优化,持续推进西柳二站、深大站和任一联简化优化改造,推进流程密闭改造,加大伴生气、储罐挥发气的回收力度,完成6座拉油点进系统,投运10余套套管气回收装置,提升集输密闭率。强化生产安全风险防控,目前正在实施的“智慧工地”与油田公司“安眼工程AI自动识别系统”深度融合工作,有效提升自动报警与诊断功能,扩大应用范围,实现全过程有效防范,力争做到重点工程全覆盖,为重点工程项目建设筑牢安全可靠防线。

切换行业

切换行业

正在加载...

正在加载...